云南一次成型箱梁生產線公司

油泵操作人員給油和回油要慢,不得驟然間回油和給油。張拉要從上面的孔道開始左右雙向對稱張拉,張拉完上兩孔后再張拉下面。張拉時要有專人量測伸長值,并做好原始記錄。6.箱梁孔道壓漿和封錨,待強度夠時就可以注漿。壓漿前認真對排氣孔、注漿孔等檢查,并對壓漿設備進行安裝檢查。壓漿機采用活塞式壓漿泵,壓漿泵要同水泥漿攪拌機相連接并不停攪拌,防止水泥漿凝固。壓漿泵大壓力宜為—,當采用一次壓漿或孔道較長時壓力宜為,每一個孔道應達到另一端飽滿和出漿,并應達到排氣孔排出與規定稠度相同的水泥漿為止。為保證管道中充滿灰漿,將出漿口塞住,應保持不小于,間隔時間宜為30—40min.水泥漿水灰比宜為—,并摻入減水劑和彭脹劑,水泥漿的泌水率大不超過3%,水泥漿稠度宜控制在14—18s之間,天氣溫度高時取上限,反之取下限。,壓漿后應先將其周圍沖洗干凈,并對梁端砼鑿毛,然后按設計布設鋼筋網澆注封錨砼。但要嚴格控制封錨后的梁體長度。對于外露的錨具,應用高標號砂漿抹上,防止銹蝕。7.結語預應力砼箱梁施工時,就注意梁底強度,防止由于梁底開裂引起的梁體裂逢。預應力管道和錨具安裝應嚴格控制,保證砼拌和合易性和澆注質量,張拉工藝得當,操作準確。11米大鋼筋輕松彎曲!云南一次成型箱梁生產線公司

高頻振動器在小箱梁混凝土振搗時,每套模板配置20臺高頻振搗器,側模每側各10臺,由控制器控制每臺振搗器,澆筑時根據振搗位置需要開啟相應振搗器,有效避免出現空振、漏振、過振現象,同時有效降低了施工用電安全風險。鋼絞線整體穿束為了保證小箱梁鋼絞線穿束質量,該標段采用鋼絞線整體穿束,利用錐形構造的自錨性能,采用卷揚機拖動用錐形頭牽引整束鋼絞線,這樣完成一片梁的穿束兩人只需1小時(老工藝4小時)。這樣既可以有效預防鋼絞線打絞、鋼絞線散落、損傷波紋管,又極大節約時間成本。膠水封錨(鋼絞線間隙)在梁板封錨時,采用雲石膠封錨,雲石膠具有硬度大、韌性好、快速固化、拋光性強、耐候、耐腐蝕、成本低等有點,一片梁鋼絞線的間隙封錨工作只需一個人40分鐘,較水泥漿封錨一個人200分鐘節約了時間成本,同時也提升了封錨的外觀質量。預應力張拉臺車為了有效降低預應力張拉千斤頂安裝時間,該標段設計的預應力張拉臺車,由槽鋼加工成臺車立架,槽鋼槽口兼作行走軌道,手拉葫蘆作為千斤頂提升、牽引裝置,可以使千斤頂進行快速、有效安裝、拆出(梁場單個預應力張拉千斤頂約重250kg,以往的施工利用人工及龍門吊配合安裝,費時費力。云南一次成型箱梁生產線公司制作鋼筋骨架,需要對鋼筋進行強化、拉伸、調直、切斷、彎曲、連接等加工,之后才能捆扎成形。

步驟2中重點突出預應力筋張拉、錨固、封端。步驟1中所述的預制預應力混凝土小箱梁外形設計包括造型、混凝土面的粗糙度、棱角、預埋件構造。步驟1中所述的預制預應力混凝土小箱梁模型包括鋼筋骨架、混凝土、模板、預應力筋、預應力筋孔道、預埋件,并明確表達構件細節、混凝土尺寸、鋼筋位置、預應力筋位置和規格、預留孔孔道位置和尺寸、預埋件位置和型號。步驟2所述工序包括模具設計、澆筑方式、脫模方式,以及模板安裝、鋼筋綁扎、預應力筋孔道設置、混凝土澆筑、混凝土養護、模板拆除、千斤頂定位安裝、預應力穿索、預應力張拉、孔道灌漿、預應力放松和切斷、錨固、封端。步驟4所述各加工圖和實體模型中,包含全部構件的所有參數特征。與現有技術相比,本發明可以獲得以下技術效果:本發明基于bim技術創建裝配式橋梁的預制預應力混凝土小箱梁模型,對預制技術進行仿真模擬,選擇方案,重點突出預應力張拉、灌漿、錨固、封端等關鍵技術,有效提升了預應力混凝土小箱梁預制效率,取得較好的社會效益和經濟效益。附圖說明為了更清楚地說明本發明實施例或現有技術中的技術方案,下面將對實施例或現有技術描述中所需要使用的附圖作簡單地介紹,顯而易見地。

因此鎖定箱梁上表面,通過修改梁底高程參數,自動生成主梁各段模型。以1號塊為基礎,建立幾何參數標簽、位置關系標簽、材料屬性標簽,如圖2所示。建立箱梁三維模型依據圖2所設置的梁截面標簽參數,以1號塊為例,建立梁段族塊,再利用族生成箱梁整體模型。具體方法和步驟如下:(1)在AutodeskRevit平臺下,創建“公制常規模型.rft”族,選定“定義原點”選項;(2)在族屬性中添加幾何尺寸參數、位置關系參數、材料屬性參數等;圖2箱梁1號塊“右”立面視圖參數設置(單位:cm)(3)在默認“參照高程”視圖中創建參照平面,進行尺寸標注,且與預先設置的幾何參數“頂板寬”、“頂板長”關聯;(4)在“左”立面視圖中,將參照平面與3-3截面的尺寸標簽關聯,通過“融合”選項,繪制主梁3-3截面外輪廓草圖并與左截面尺寸標簽鎖定;(5)轉換至“右”立面視圖,新建參照平面與4-4截面尺寸標簽關聯,繪制主梁4-4截面外輪廓草圖并與右截面參照平面鎖定;(6)利用“空心融合”功能,按照設計圖與鎖定的幾何參數標簽,剖空1號梁塊,生成梁端族,保存成族文件(.rfa),如圖3所示;圖3主梁1號塊三維模型截圖(7)建立主梁三維模型,該橋主梁1/2跨有22塊梁段。鋼筋四機頭大圓弧彎曲,保障箱梁骨架鋼筋成型。

當在本說明書中使用術語“包含”和/或“包括”時,其指明存在特征、步驟、操作、器件、組件和/或它們的組合;為了方便敘述,本申請中如果出現“上”、“下”、“左”、“右”字樣,表示與附圖本身的上、下、左、右方向一致,并不對結構起限定作用,是為了便于描述本發明和簡化描述,而不是指示或暗示所指的設備或元件必須具有特定的方位,以特定的方位構造和操作,因此不能理解為對本申請的限制。正如背景技術中所介紹的,現有技術中張拉施工使長索間箱梁頂板和短索至墩根間底板的壓應力減小,體系轉換后短索至墩根間底板壓應力降低會長期存在,難以滿足施工簡單、錨固性能可靠及箱梁保持良好的壓應力狀態的需求,針對上述技術問題,本申請提出了一種帶有錨固裝置的箱梁及箱梁橋。是現代化智能智慧梁場的標準配置!云南一次成型箱梁生產線公司

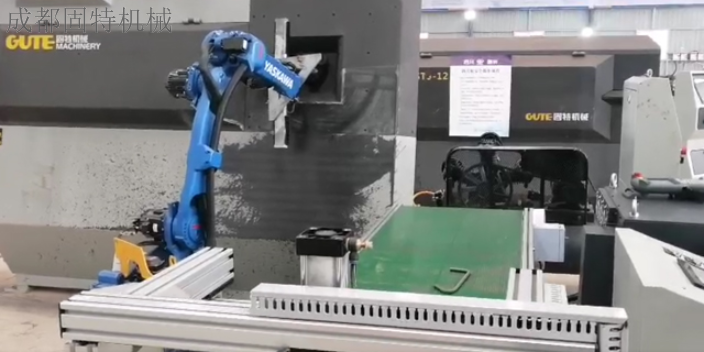

鋼筋數控彎箍機、鋼筋切斷生產線、鋼筋彎曲生產線等高效自動化生產設備近年來逐步得到推廣應用。云南一次成型箱梁生產線公司

具體實施方式下面將結合本實用新型實施例中的附圖,對本實用新型實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例只只是本實用新型一部分實施例,而不是全部的實施例。基于本實用新型中的實施例,本領域普通技術人員在沒有做出創造性勞動前提下所獲得的所有其他實施例,都屬于本實用新型保護的范圍。請參閱圖1-4,一種現澆梁鋼筋布置,包括定位套1,定位套1的頂部開設有橫槽2,定位套1的頂部開設有豎槽3,橫槽2的內部活動安裝有延伸至定位套1外部的首先鋼筋4,橫槽2和豎槽3的內底壁均呈弧形,首先鋼筋4與橫槽2的內壁貼合,定位套1的厚度大于首先鋼筋4口徑的兩倍,定位套1呈十字形,定位套1為不銹鋼,豎槽3的內部活動安裝有延伸至定位套1外部的第二鋼筋5,首先鋼筋4和第二鋼筋5呈十字形交叉分布,首先鋼筋4和第二鋼筋5的口徑相同,定位套1的頂部開設有數量為四個的螺紋槽6,定位套1的頂部活動安裝有擠壓墊7,擠壓墊7的頂部活動安裝有固定片8,固定片8與擠壓墊7均呈十字形,擠壓墊7為塑料,擠壓墊7的厚度不大于零點三公分,固定片8的內部開設有數量為四個的通孔9,四個通孔9的內部均活動安裝有延伸至螺紋槽6內部的螺紋釘10。云南一次成型箱梁生產線公司

- 雄安全自動數控鋼筋全自動彎箍機廠 2025-05-10

- 重慶全自動數控鋼筋全自動彎箍機生產廠家 2025-05-10

- 云南地基鋼筋加工輔助機器人按需定制 2025-05-10

- 山東箍筋全自動彎箍機批發 2025-05-10

- 天津BIM技術鋼筋加工智慧方案廠家直銷 2025-05-10

- 甘肅BIM技術鋼筋加工智慧方案怎么樣 2025-05-10

- 貴州全自動鋼筋籠滾籠焊接機聯系方式 2025-05-10

- 貴州鋼筋加工智慧方案哪家強 2025-05-10

- 四川大型鋼筋加工輔助機器人推薦廠家 2025-05-10

- 新疆滾焊機自動焊接機器人修理 2025-05-10

- 山東SAR-ML50A編碼器代理 2025-05-10

- 嘉定區高技術O型圈哪家好 2025-05-10

- 上海背包電梯工廠 2025-05-10

- 無錫納米分散微射流均質機特點 2025-05-10

- 河北鍛鋼閥門供應商 2025-05-10

- 長春數控銑床購買 2025-05-10

- 武進區定制二維混合機服務熱線 2025-05-10

- 湖北CAPTO接口刀柄價格 2025-05-10

- 河南海洋牧場無人船服務 2025-05-10

- 崇明區哪里有機械性能檢測 2025-05-10