湖北實驗電鍍設備廠家供應

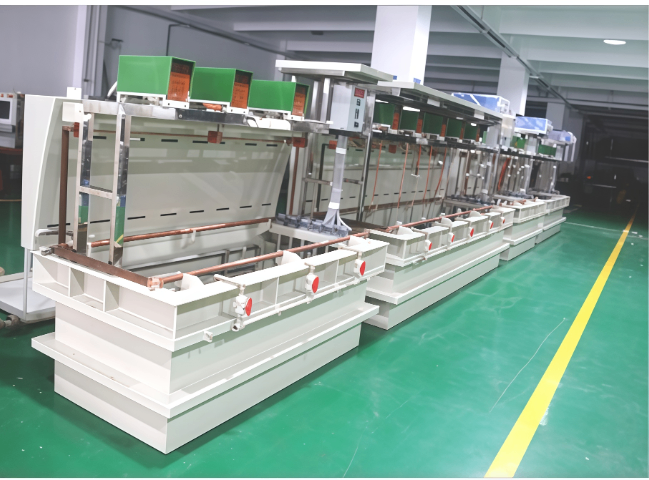

電鍍槽尺寸選擇指南依據:工件適配:容積需浸沒比較大工件并預留10-20%空間,異形件需定制槽體。電流匹配:槽體橫截面積≥工件總表面積×電流密度/電流效率(80-95%)。電解液循環:體積為工件5-10倍,循環流量≥容積3-5倍/小時。溫控能耗:小槽升溫快但波動槽需高效溫控系統。選型步驟:明確鍍層金屬、電流密度(1-5A/dm2)、溫度要求(25℃±5℃或50-60℃)。按工件尺寸+電極間距(5-15cm)定長寬,深度=浸入深度+5cm液面高度。校核電源功率、過濾攪拌能力(過濾量≥容積3次/小時)。實驗室選模塊化設計,工業級平衡初期成本與生產效率。尺寸參考:實驗室:5-50L(30×20×15cm)中試線:100-500L(100×60×50cm)PCB線:1000-5000L(定制)半導體:50-200L(單晶圓槽)注意事項:材質需兼容電解液,工業廠房預留1-2米操作空間,參考GB/T12611等行業標準。醫療植入物涂層,生物相容性達 ISO 10993。湖北實驗電鍍設備廠家供應

實驗電鍍設備的功能與電解原理:

解析實驗室電鍍設備通過法拉第定律實現精確金屬沉積,其是控制電子遷移與離子還原的動態平衡。以銅電鍍為例,當電流通過硫酸銅電解液時,陽極銅溶解產生Cu2+,在陰極基材表面獲得電子還原為金屬銅。設備需精確控制電流密度(通常1-10A/dm2),過高會導致析氫反應加劇,鍍層產生孔隙;過低則沉積速率不足。研究表明,采用脈沖電流(占空比10-50%)可細化晶粒結構,使鍍層硬度提升20-30%。某半導體實驗室數據顯示,通過調整波形參數,可將3μm微孔內的銅填充率從92%提升至99.7%,滿足先進封裝需求。 湖北實驗電鍍設備廠家供應無氰鍍金技術,環保合規成本降低 60%。

實驗電鍍設備關鍵組件的技術創新與選型:

標準電源系統采用高頻開關電源,效率達90%以上,紋波系數控制在±1%以內。深圳志成達電鍍設備有限公司,定制電源可實現1μs級脈沖響應,支持納米晶鍍層制備。電鍍槽材質選擇需考慮耐溫性:聚四氟乙烯(PTFE)槽最高耐溫250℃,適合高溫鍍鉻;而聚丙烯(PP)槽成本低但耐溫100℃。溫控系統常用PID算法,精度±0.5℃,某高校實驗顯示,溫度每波動1℃,鍍層厚度偏差增加±2μm。攪拌系統分為機械攪拌和超聲波攪拌,后者可減少濃差極化,使電流效率提升至95%,特別適用于微盲孔電鍍。

如何選擇實驗槽:

參數篩選:參數選擇依據,材質強酸環境選PVDF,高溫場景用石英玻璃,常規實驗選PP(性價比高)控溫范圍基礎實驗25-60℃,特殊工藝(如高溫合金)需支持80℃以上電流密度研究型實驗選0.1-10A/dm2寬范圍電源,工業預實驗需恒流恒壓雙模式攪拌方式高均勻性要求選磁力攪拌(如含磁子槽體),高流速需求選機械攪拌(如葉輪式)

模塊化與擴展性

功能升級,集成pH/電導率傳感器(如BasytecEC-Lab),實現實時數據監控。預留RDE(旋轉圓盤電極)接口,用于電化學動力學研究。

兼容性設計支持多通道恒電位儀連接(如CHI660E可接4電極體系)。適配原位表征設備 多工位夾具,支持批量小零件同步電鍍。

對于小型電鍍設備中,以實驗室鍍鎳設備為例:實驗室型鍍鎳設備正朝低污染、低能耗方向發展。采用生物基絡合劑(如殼聚糖衍生物)替代傳統EDTA,鎳離子回收率達95%;光伏加熱模塊與脈沖電源結合,綜合能耗降低40%。設備集成的膜蒸餾系統可將廢水中的鎳離子濃縮10倍,實現資源循環利用。一些環保實驗室開發的微生物鍍鎳工藝,利用脫硫弧菌還原Ni2+,在常溫常壓下即可沉積鎳層,沉積速率達5μm/h,為大規模綠色鍍鎳提供了新思路。未來,原位監測、智能化與可持續工藝的融合將成為實驗室設備的發展趨勢。生物絡合劑替代,危廢減少七成余。江西實驗電鍍設備方案設計

激光輔助電鍍,局部沉積精度達 ±5μm。湖北實驗電鍍設備廠家供應

滾掛一體電鍍實驗設備是集成滾鍍與掛鍍功能的實驗室裝置,適用于不同形態工件的電鍍工藝研發。其優勢在于模塊化設計,可快速切換滾筒旋轉(滾鍍)與夾具固定(掛鍍)兩種模式。結構設計:采用PP/PTFE耐腐槽體,配備可拆卸滾筒(直徑20-50cm,轉速5-20rpm)與可調掛具支架,集成溫控(±0.5℃)、磁力/機械攪拌及5μm精度過濾系統。工藝兼容性:滾鍍模式:適合螺絲、彈簧等小型零件,通過滾筒旋轉實現均勻鍍層;掛鍍模式:支持連接器、傳感器等精密部件定點電鍍,減少遮蔽效應。參數控制:電流密度0.1-10A/dm2,支持恒流/恒壓雙模式,電解液循環過濾精度達5μm,保障鍍層純度。應用場景:電子行業:微型元件批量鍍金/銀;汽車領域:小型金屬件防腐鍍層研發;科研實驗室:鍍層均勻性對比實驗。該設備通過一機多用,降低實驗室設備投入,尤其適合需要同時開展滾鍍與掛鍍工藝優化的場景。湖北實驗電鍍設備廠家供應

- 手動掛鍍電鍍生產線廠家電話 2025-07-07

- 安徽實驗電鍍設備哪家強 2025-07-06

- 零缺陷真空機盲孔產品應用 2025-07-06

- 自制實驗電鍍設備報價行情 2025-07-06

- 超聲波電鍍設備是什么 2025-07-06

- 靜音真空機實現除油或電鍍要求 2025-07-06

- 智能化真空機成本分析 2025-07-06

- 最小孔徑 真空機 2025-07-06

- 湖北實驗電鍍設備廠家供應 2025-07-06

- 新能源電鍍設備發展 2025-07-05

- 安徽鞭炮紙柔版印刷機 2025-07-07

- 廣西鞭炮紙柔版印刷機價格 2025-07-07

- 河北一體化磁混凝設備哪里有賣 2025-07-07

- 實用的熱縮機 2025-07-07

- 撫順行星齒輪減速機供應商 2025-07-07

- 嘉定區節能雙作用多級套筒缸廠家供應 2025-07-07

- 遼寧電力設備狀態監測廠家直銷 2025-07-07

- 貴州鋁合金拉伸模具 2025-07-07

- 河南安川搬運機器人工業機器人銷售技術研發 2025-07-07

- 河北精密鍛件生產廠家 2025-07-07