成都五軸CNC加工市價

CNC加工的工作原理:CNC加工的工作原理可以概括為以下幾個步驟:1. 設計與編程,首先,工程師使用計算機輔助設計(CAD)軟件創建工件的三維模型。然后,通過計算機輔助制造(CAM)軟件將設計模型轉換為數控代碼(如G代碼),這些代碼包含了加工路徑、切削參數等詳細信息。2. 數據傳輸,編寫好的數控程序通過數據傳輸接口(如USB、以太網等)傳輸到CNC機床的控制系統中。控制系統讀取并解釋這些代碼,生成控制信號,驅動機床的各個運動部件。3. 加工執行,CNC機床根據數控程序指令,自動進行刀具路徑的規劃和執行。機床的運動部件(如主軸、工作臺等)在數控系統的控制下,按照預定的軌跡進行運動,完成對工件的切削、鉆孔、銑削等操作。4. 檢測與調整,在加工過程中,CNC系統會實時監控刀具和工件的位置、切削力等參數,并在必要時進行調整,以確保加工精度和質量。定期維護和保養CNC設備是確保其長期穩定運行的重要措施,應引起重視。成都五軸CNC加工市價

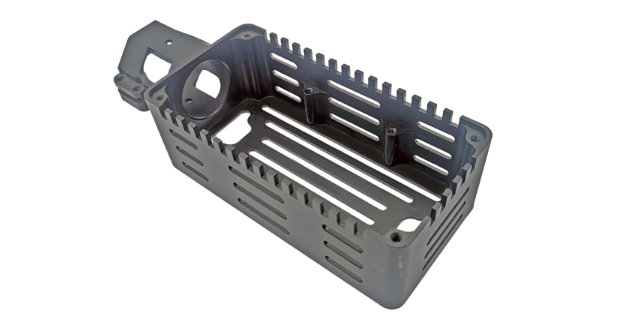

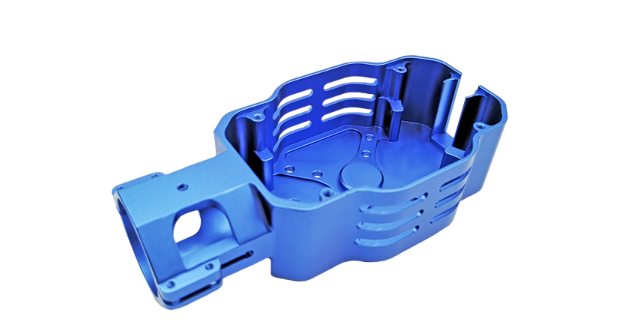

數控銑削加工全過程:CNC數控加工是在計算機控制下進行零件和產品的制造與加工的。數控加工涉及使用計算機數控(CNC)機床,通過自動去除材料多余的部分的方式來對一塊材料(即工件)進行加工調整。通常情況下,我們都會使用的材料是金屬,當去除完成后,成品或零件就已經生產出來了。這樣的過程也被稱為減法制造。為了更好得進行CNC數控加工,計算機應用程序是用來控制機床運動.常見數控機床的類型加工過程包括較常見的銑削和車削,其次還有磨削、電火花加工等。青島機械CNC加工現貨直發在 CNC 加工中,刀具依指令,對材料精雕細琢,誤差極小。

如何合理選擇加工刀具?切削用量有幾大要素?有幾種材料的刀具?如何確定刀具的轉速,切削速度,切削寬度?1、平面銑削時應選用不重磨硬質合金端銑刀或立銑刀。一般銑削時,盡量采用二次走刀加工,頭一次走刀較好用端銑刀粗銑,沿工件表面連續走刀。每次走刀寬度推薦至為刀具直徑的60%--75%。2、立銑刀和鑲硬質合金刀片的端銑刀主要用于加工凸臺、凹槽和箱口面。3、球刀、圓刀(亦稱圓鼻刀)常用于加工曲面和變斜角輪廓外形。而球刀多用于半精加工和精加工。鑲硬質合金刀具的圓刀多用于開粗。

在加工中心上加工零件的特點是:被加工零件經過一次裝夾后,數控系統能控制機床按不同的工序自動選擇和更換刀具;自動改變機床主軸轉速、進給量和刀具相對工件的運動軌跡及其它輔助功能,連續地對工件各加工面自動地進行鉆孔、锪孔、鉸孔、鏜孔、攻螺紋、銑削等多工序加工。由于加工中心能集中地、自動地完成多種工序,避免了人為的操作誤差、減少了工件裝夾、測量和機床的調整時間及工件周轉、搬運和存放時間,較大程度上提高了加工效率和加工精度,所以具有良好的經濟效益。加工中心按主軸在空間的位置可分為立式加工中心與臥式加工中心。精密零件的質量檢測通常需要借助三坐標測量儀等設備,與CNC加工相輔相成。

主要設備:CNC銑床是用于進行銑削加工的數控機床,適用于加工各種平面、曲面和復雜形狀的工件。CNC車床主要用于加工旋轉體零件,如軸類、盤類等,通過刀具的移動來實現對工件的車削加工。CNC磨床用于對工件表面進行精密磨削,提高工件的表面質量和尺寸精度。主要優勢:CNC加工能夠實現極高的加工精度,滿足航空航天、醫療器械等高級制造業的嚴格要求。通過自動化編程和操作,CNC加工大幅提高了生產效率,尤其在大批量生產中更為明顯。CNC加工可以輕松應對復雜的幾何形狀和精細的結構,這是傳統手工或機械加工難以比擬的。精密測量工具配合 CNC,實時監控加工尺寸變化。青島CNCCNC加工價位

通過CNC加工,可以減少人工干預,提高產品的一致性和質量穩定性。成都五軸CNC加工市價

對切削過程進行監控主要考慮以下方面:切削過程中切削聲音的監控在自動切削過程中,一般開始切削時,刀具切削工件的聲音是穩定的、連續的、輕快的,此時機床的運動是平穩的。隨著切削過程的進行,當工件上有硬質點或刀具磨損或刀具送夾等原因后,切削過程出現不穩定,不穩定的表現是切削聲音發生變化,刀具與工件之間會出現相互撞擊聲,機床會出現震動。此時應及時調整切削用量及切削條件,當調整效果不明顯時,應暫停機床,檢查刀具及工件狀況。成都五軸CNC加工市價

- 湖南數控加工 2025-06-10

- 武漢鋁合金精密零件加工怎么樣 2025-06-10

- 數控代加工 2025-06-10

- cnc手板加工 2025-06-10

- 怎么加工 2025-06-10

- 北京五金配件數控加工 2025-06-10

- 數控加工中心視頻 2025-06-10

- 廣東齒輪數控加工報價 2025-06-10

- 立式數控加工中心 2025-06-10

- 深圳五軸數控加工源頭工廠 2025-06-10

- 河北水蒸汽壓縮機 2025-06-10

- 上海集中供能源改造 2025-06-10

- 泰州滾珠絲桿有幾種 2025-06-10

- 甘肅小型PCB制造 2025-06-10

- 大連六自由度平臺定做 2025-06-10

- 山東工業移動空調充足 2025-06-10

- 宜興附近不銹鋼管材供應商家 2025-06-10

- 浦東新區購買組合軸承廠家直銷 2025-06-10

- 溫州磨床高壓泵定制生產 2025-06-10

- 溫州本地挖掘機油缸批發價 2025-06-10