安徽工業(yè)級硅砂3D打印

通過對 3D 砂型打印與傳統(tǒng)砂型鑄造在技術(shù)原理、復(fù)雜結(jié)構(gòu)成型能力、生產(chǎn)周期、成本效益、精度與質(zhì)量以及環(huán)保等多個方面的深入對比分析,可以清晰地看出 3D 砂型打印技術(shù)相較于傳統(tǒng)砂型鑄造具有諸多優(yōu)勢。在復(fù)雜結(jié)構(gòu)成型方面,它突破了傳統(tǒng)工藝的限制,為產(chǎn)品設(shè)計創(chuàng)新提供了無限可能;在生產(chǎn)周期上,大幅縮短,使企業(yè)能夠快速響應(yīng)市場需求;成本效益提升,從模具成本、材料利用率到人力成本等多維度降低了成本;精度與質(zhì)量得到有效保障,提高了產(chǎn)品的競爭力;在環(huán)保與可持續(xù)發(fā)展方面,減少了材料浪費(fèi)和能源消耗,降低了污染物排放,順應(yīng)了時代發(fā)展的趨勢。選擇我們,選擇放心滿意——淄博山水科技有限公司。安徽工業(yè)級硅砂3D打印

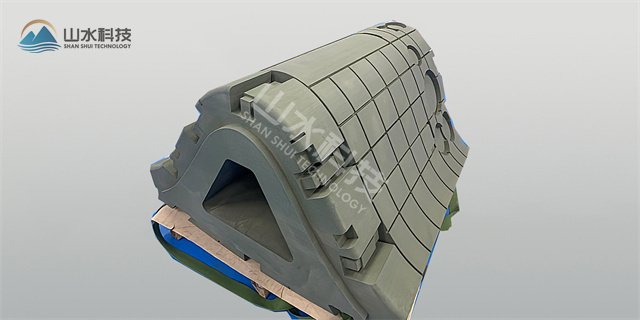

發(fā)動機(jī)缸體作為汽車發(fā)動機(jī)的關(guān)鍵部件,其結(jié)構(gòu)同樣十分復(fù)雜,內(nèi)部包含多個相互連通的氣缸、冷卻水套、潤滑油道等結(jié)構(gòu)。傳統(tǒng)鑄造工藝制造發(fā)動機(jī)缸體砂型時,通常需要將多個砂芯進(jìn)行組裝,這不僅增加了砂型制造的難度和成本,而且容易出現(xiàn)砂芯錯位、縫隙等問題,影響缸體的尺寸精度和內(nèi)部質(zhì)量。此外,傳統(tǒng)工藝在設(shè)計變更時,需要重新制作模具和砂芯,周期長、成本高,難以滿足快速迭代的市場需求。3D 打印砂型技術(shù)為發(fā)動機(jī)缸體的生產(chǎn)帶來了全新的解決方案。利用 3D 打印技術(shù),可以將發(fā)動機(jī)缸體的復(fù)雜結(jié)構(gòu)進(jìn)行一體化設(shè)計和打印,無需進(jìn)行繁瑣的砂芯組裝。通過優(yōu)化設(shè)計,還可以將原本分散的冷卻水套、潤滑油道等結(jié)構(gòu)進(jìn)行集成化設(shè)計,減少砂型的拼接數(shù)量,提高缸體的整體質(zhì)量和可靠性。同時,當(dāng)發(fā)動機(jī)缸體的設(shè)計需要進(jìn)行調(diào)整時,只需在 CAD 模型中進(jìn)行修改,然后重新導(dǎo)入 3D 砂型打印機(jī),即可快速打印出新的砂型,實現(xiàn)產(chǎn)品的快速迭代,縮短了研發(fā)周期,降低了開發(fā)成本。北京3D打印砂型多少錢質(zhì)量鑄就輝煌,信譽(yù)贏得未來——淄博山水科技有限公司。

過薄的打印層會增加打印時間和成本,并且在粘結(jié)劑用量相同的情況下,由于每層砂粒之間的粘結(jié)面積相對較小,可能導(dǎo)致砂型強(qiáng)度降低。相反,較厚的打印層可以縮短打印時間,提高生產(chǎn)效率,同時在一定程度上增加砂粒之間的粘結(jié)面積,有利于提度,但過厚的打印層會使砂型結(jié)構(gòu)變得粗糙,孔隙不規(guī)則,透氣性下降。因此,需要根據(jù)鑄件的復(fù)雜程度、尺寸大小以及對透氣性和強(qiáng)度的要求,合理選擇打印層厚。對于結(jié)構(gòu)復(fù)雜、對透氣性要求高的砂型,可選擇 0.2 - 0.3mm 的打印層厚;對于形狀簡單、對強(qiáng)度要求較高的砂型,可適當(dāng)增加打印層厚至 0.4 - 0.5mm。

傳統(tǒng)的 3D 打印砂型孔隙結(jié)構(gòu)較為隨機(jī),難以在透氣性和強(qiáng)度之間實現(xiàn)理想的平衡。通過對砂型孔隙結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計,可以有效改善這一狀況。仿生學(xué)設(shè)計為孔隙結(jié)構(gòu)優(yōu)化提供了新的思路,模仿自然界中具有高效氣體傳輸和結(jié)構(gòu)穩(wěn)定特性的生物結(jié)構(gòu),如蜂窩結(jié)構(gòu)、海綿結(jié)構(gòu)等,設(shè)計砂型的孔隙結(jié)構(gòu)。蜂窩狀孔隙結(jié)構(gòu)具有較高的結(jié)構(gòu)穩(wěn)定性,能夠在保證一定強(qiáng)度的前提下,提供良好的氣體通道,提高透氣性。在打印砂型時,可通過編程控制打印路徑,在砂型內(nèi)部構(gòu)建規(guī)則的蜂窩狀孔隙結(jié)構(gòu)。經(jīng)實驗驗證,采用蜂窩狀孔隙結(jié)構(gòu)的砂型,其透氣性比傳統(tǒng)砂型提高了 30% - 50%,同時強(qiáng)度仍能滿足大多數(shù)鑄件的生產(chǎn)要求。品質(zhì)鑄就信任,服務(wù)贏得忠誠——淄博山水科技有限公司。

傳統(tǒng)砂型鑄造在砂型緊實過程中,難以確保型砂在復(fù)雜型腔中均勻分布,容易造成砂型局部強(qiáng)度不足或疏松,從而在澆注過程中引發(fā)砂眼、氣孔、縮孔等缺陷,影響鑄件的質(zhì)量和性能。而且,一旦模具制作完成,若要對鑄件設(shè)計進(jìn)行修改,往往需要重新制作模具,這進(jìn)一步延長了產(chǎn)品開發(fā)周期,增加了成本。3D 砂型打印技術(shù),也被稱為增材制造技術(shù),它基于離散 - 堆積原理,通過逐層添加材料的方式構(gòu)建三維實體模型。在 3D 砂型打印過程中,首先需要利用計算機(jī)輔助設(shè)計(CAD)軟件創(chuàng)建鑄件的三維數(shù)字模型,然后將該模型導(dǎo)入到 3D 砂型打印機(jī)中。打印機(jī)根據(jù)模型的分層信息,通過噴頭或其他材料施加裝置,將粘結(jié)劑或其他成型材料按照預(yù)定路徑精確地噴射或鋪設(shè)在砂床上,使砂粒逐層粘結(jié)固化,逐步堆積形成所需形狀的砂型。專業(yè)鑄就輝煌,質(zhì)量贏得尊重——淄博山水科技有限公司。山西3D砂型數(shù)字化打印設(shè)備

誠信鑄就輝煌,質(zhì)量贏得信賴——淄博山水科技有限公司。安徽工業(yè)級硅砂3D打印

在復(fù)雜鑄件的研發(fā)過程中,產(chǎn)品設(shè)計往往需要經(jīng)過多次優(yōu)化和驗證。傳統(tǒng)鑄造工藝由于模具制作周期長,每次設(shè)計變更都需要重新制作模具,導(dǎo)致產(chǎn)品研發(fā)周期漫長。以一款新型航空發(fā)動機(jī)渦輪葉片的研發(fā)為例,采用傳統(tǒng)鑄造工藝,從模具設(shè)計到制作完成,再到生產(chǎn)出件合格的鑄件,可能需要 6 - 8 個月的時間。如果在研發(fā)過程中發(fā)現(xiàn)設(shè)計存在問題需要修改,重新制作模具又會耗費(fèi)大量的時間和成本,嚴(yán)重影響產(chǎn)品的研發(fā)進(jìn)度。3D 打印砂型技術(shù)的出現(xiàn),徹底改變了這一局面。在產(chǎn)品研發(fā)階段,設(shè)計人員可以快速將設(shè)計方案轉(zhuǎn)化為三維數(shù)字模型,并通過 3D 砂型打印機(jī)在短時間內(nèi)打印出砂型進(jìn)行鑄造。對于渦輪葉片等復(fù)雜鑄件,從設(shè)計定稿到打印出砂型并完成澆注,通常只需 1 - 2 周的時間。這種快速的樣品制作能力,使得設(shè)計人員能夠及時發(fā)現(xiàn)設(shè)計中的問題,并進(jìn)行優(yōu)化和改進(jìn),縮短了產(chǎn)品的研發(fā)周期,加快了產(chǎn)品的上市速度。安徽工業(yè)級硅砂3D打印

- 河北砂型3D打印中心 2025-06-30

- 泵閥零部件3D砂型數(shù)字化打印價格 2025-06-30

- 砂型3D打印機(jī) 2025-06-30

- 云南砂型3D打印廠家 2025-06-30

- 廣東鑄造硅砂3D打印 2025-06-30

- 云南泵閥零部件3D砂型數(shù)字化打印 2025-06-30

- 河南噴墨砂型3D打印 2025-06-30

- 安徽工業(yè)級硅砂3D打印 2025-06-30

- 江西3D打印砂型機(jī) 2025-06-30

- 廣東泵閥零部件3D砂型打印 2025-06-30

- 福建大型割草船廠家現(xiàn)貨 2025-06-30

- 牡丹江工業(yè)洗衣機(jī)廠家供應(yīng) 2025-06-30

- 山東非接觸式點膠閥簡介 2025-06-30

- 天津通風(fēng)工業(yè)大風(fēng)扇公司 2025-06-30

- 浙江固化地坪多少錢一平 2025-06-30

- 上海智能管式爐PSG/BPSG工藝 2025-06-30

- 吸送式配料系統(tǒng)安裝 2025-06-30

- 南京廢料自卸鐵框加工廠 2025-06-30

- 供水管線儀廠家 2025-06-30

- 江蘇庫存刀閘閥參考價格 2025-06-30