尼龍碳纖三維打印廠家

在電子產品制造方面,3D 打印展現出獨特的優勢。隨著電子產品向小型化、集成化發展,傳統制造工藝在生產復雜內部結構的零部件時面臨挑戰。3D 打印能夠制造出具有精細內部結構的電子產品外殼,如散熱片,通過優化結構設計,提高散熱效率,同時減輕產品重量。此外,對于一些個性化的電子產品配件,如手機殼、耳機外殼等,消費者可以根據自己的喜好進行設計,通過 3D 打印快速獲得***的產品。這不僅滿足了消費者的個性化需求,還能縮短產品研發與上市周期,為電子產品市場注入新的活力,推動行業不斷創新發展。家居 3D 打印,定制專屬風格家具用品。尼龍碳纖三維打印廠家

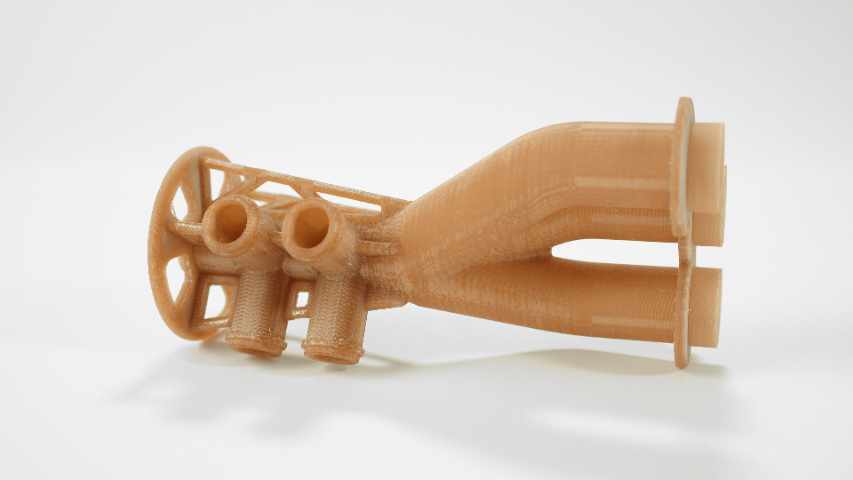

在航天飛船的對接機構制造中,3D 打印技術展現出獨特價值。對接機構是航天飛船在太空中實現與空間站等其他航天器對接的關鍵設備,對精度、可靠性和輕量化要求極高。3D 打印采用**度的鈦合金材料,通過優化設計制造出具有復雜內部結構和高精度配合表面的對接機構部件。這些部件在保證對接精度和可靠性的同時,實現了輕量化設計,減少了航天飛船的發射重量。同時,3D 打印可以根據不同型號航天飛船的對接需求進行定制化生產,提高對接機構的適應性和通用性,為航天飛船的空間對接任務提供可靠保障。天津三維打印材料公司3D 打印微納結構,用于科技領域。

三維打印的起源與發展:三維打印技術并非一蹴而就,它起源于 19 世紀美國的照相雕塑和地貌成型技術,學界稱之為 “快速成型技術” 。1986 年,美國科學家查爾斯?胡爾利用光敏樹脂液態材料,發明出世界上***臺 3D 打印機,這成為了 3D 打印發展歷程中的重要里程碑。隨后,以此技術為基礎,世界上***家 3D 打印設備公司 3D Systems 成立,并于 1992 年推出了商業化產品。上世紀 90 年代,3D 技術迎來了快速發展期,像美國得克薩斯大學卡爾提出選擇性激光燒結(SLS)技術,麻省理工學院申請 “三維印刷技術” **等。進入本世紀,全球眾多公司紛紛涉足 3D 打印制造領域,逐漸形成了如 Stratasys 公司和 3D Systems 等行業巨頭,推動著 3D 打印技術不斷革新與進步。

航天飛行器的熱防護系統是其在重返大氣層等高溫環境下安全運行的關鍵。3D 打印技術在熱防護材料和結構制造方面具有獨特優勢。例如,使用陶瓷基復合材料進行 3D 打印,可以制造出具有復雜內部隔熱結構的熱防護瓦片。這些瓦片的內部結構經過精心設計,能夠有效阻擋熱量的傳遞,保護飛行器內部的設備和人員安全。同時,3D 打印的熱防護瓦片可以根據飛行器不同部位的熱環境特點進行定制化生產,提高熱防護系統的整體性能和可靠性,為航天飛行器的安全返回提供堅實保障。材料性能增強,拓寬 3D 打印應用范圍。

飛機的照明系統在飛行安全和乘客舒適度方面起著重要作用,3D 打印技術為飛機照明系統創新帶來了機遇。在飛機客艙照明燈具制造中,3D 打印可以制造出具有獨特造型和光學性能的燈罩和燈具外殼。通過使用透光性好、強度高的材料進行 3D 打印,制造出的燈罩能夠實現均勻、柔和的照明效果,為乘客提供舒適的乘坐環境。同時,3D 打印可以根據飛機內飾設計風格,定制化生產照明燈具,使其與飛機整體內飾相融合,提升飛機的整體美觀度。此外,3D 打印還可以制造出具有應急照明功能的燈具部件,提高飛機照明系統的可靠性和安全性。從設計藍圖到實體零件,3D 打印讓想象落地。ULTEM 1010三維打印零部件

光固化 3D 打印,借光敏樹脂快速成型。尼龍碳纖三維打印廠家

航空航天領域的新型材料研發與 3D 打印技術相互促進。在研發新型高溫合金材料用于航空發動機部件制造時,3D 打印可以作為一種快速驗證材料性能的手段。通過 3D 打印制造出小型的測試樣件,模擬發動機部件在實際工作中的高溫、高壓環境,對新型材料的力學性能、抗氧化性能等進行測試。這種快速驗證的方式能夠**縮短新型材料的研發周期,降低研發成本。同時,3D 打印技術也為新型材料的應用提供了更廣闊的空間,一些具有特殊性能的材料,如具有形狀記憶功能的合金材料,通過 3D 打印可以制造出具有獨特功能的航空航天零部件,推動航空航天技術的創新發展。尼龍碳纖三維打印廠家

- 未來工場三維打印PC 2025-05-15

- 上海國產尼龍碳纖三維打印 2025-05-15

- 安徽國產ABS三維打印 2025-05-15

- 福建耐高溫材料三維打印 2025-05-15

- 湖北PA6-GF三維打印 2025-05-15

- 浙江綠色樹脂三維打印 2025-05-15

- 湖南航空復合材料三維打印 2025-05-15

- PEEK三維打印工廠有哪些 2025-05-15

- 河南PA-GF三維打印 2025-05-15

- 光固化三維打印廠家 2025-05-15

- 浙江杭梅數智開關狀態廠家供貨 2025-05-15

- 貴州自動化包裝機優勢 2025-05-15

- 貴州搪瓷塔節配件 2025-05-15

- 廣東力源液壓泵制造廠家 2025-05-15

- 新疆變頻空壓機售后服務 2025-05-15

- 安徽進口智慧園區 2025-05-15

- 甘肅水田機焊接機器人定制 2025-05-15

- 無錫自動化液壓絞車推薦廠家 2025-05-15

- 湖北201不銹鋼沖壓板廠家 2025-05-15

- 山東工業冷水機訂制 2025-05-15