慈溪智能傳感精益生產MES管理系統mes質量管理模塊

隨著工業4.0和智能制造的興起,MES系統在精益生產中的角色將愈加重要。未來,MES系統將與物聯網(IoT)、大數據和人工智能等新興技術深度融合,實現更高水平的智能化管理。通過物聯網技術,MES系統能夠實時獲取設備狀態和生產環境數據,進一步提升生產過程的透明度和響應速度。同時,大數據分析將為企業提供更為精細的決策支持,幫助企業識別潛在的改進機會。人工智能技術的應用將使得生產過程的自動化和智能化水平大幅提升,推動精益生產向更高層次發展。展望未來,MES系統將成為企業實現精益生產和智能制造的重要支撐,助力企業在激烈的市場競爭中立于不敗之地。生產計劃一鍵生成,智能派工,執行,工作效率大幅提升。慈溪智能傳感精益生產MES管理系統mes質量管理模塊

盡管MES系統在精益生產中具有明顯優勢,但其實施過程也面臨諸多挑戰。首先,企業需要投入大量資源進行系統的選型、部署和培訓,這對中小企業尤其困難。其次,企業內部可能存在對新系統的抵觸情緒,員工需要時間適應新的工作方式。為了克服這些挑戰,企業應制定詳細的實施計劃,明確目標和步驟。同時,企業可以通過開展培訓和宣傳,提高員工對MES系統的認知和接受度。此外,選擇合適的MES供應商和技術合作伙伴,確保系統的可擴展性和兼容性,也是成功實施的關鍵。鎮海區智能工廠精益生產MES管理系統軟件MES 系統實時采集生產數據,為精益生產質量分析與改進提供有力支撐。

精益生產(Lean Production)是一種旨在通過消除浪費、提高效率和持續改進來優化生產流程的管理理念。其中心思想是以客戶為中心,比較大限度地滿足客戶需求,同時很小化資源消耗。精益生產強調價值流的分析,識別并消除不增值的活動,從而提升整體生產效率。在現代制造業中,精益生產不僅只是一種生產方式,更是一種企業文化,要求全員參與、持續改進。通過實施精益生產,企業能夠降低成本、縮短交貨周期、提高產品質量,從而在競爭激烈的市場中獲得優勢。

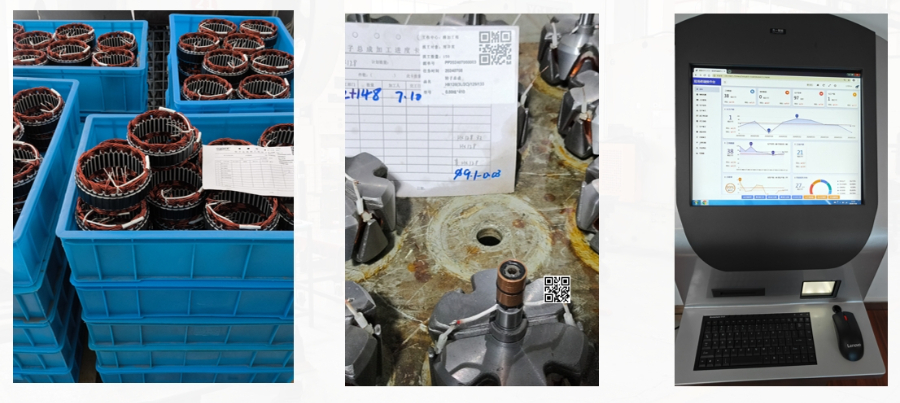

制造執行系統(Manufacturing Execution System,簡稱MES)是一種用于監控和管理生產過程的綜合性信息系統。MES在生產現場與企業資源計劃(ERP)系統之間架起了一座橋梁,能夠實時收集、分析和反饋生產數據。其主要功能包括生產調度、質量管理、設備管理、數據采集和追溯等。通過MES,企業能夠實現對生產過程的監控,及時發現并解決生產中的問題,從而提高生產效率和產品質量。此外,MES還可以幫助企業實現生產過程的透明化,增強決策的科學性和及時性。精益生產MES,通過數據分析驅動持續改進。

盡管MES系統在精益生產中具有重要作用,但其實施過程并非一帆風順。企業在實施MES時,常常面臨諸多挑戰,包括系統集成的復雜性、員工的抵觸情緒以及數據準確性的問題。首先,MES系統需要與現有的ERP、PLM等系統進行無縫集成,這對技術和資源提出了較高的要求。其次,員工對新系統的接受程度直接影響實施效果,因此企業需要通過培訓和溝通來消除員工的顧慮。此外,數據的準確性和實時性是MES系統有效運行的基礎,企業需要建立完善的數據采集和管理機制。通過合理的規劃和有效的溝通,企業可以克服這些挑戰,實現MES系統的成功落地。任務清晰,要求明確,手機接收,方便快捷,實時掌握進度,數據心中有數。象山裝備數控精益生產MES管理系統行業特定mes解決方案

MES支持客戶投訴追溯,提升售后服務效率。慈溪智能傳感精益生產MES管理系統mes質量管理模塊

傳統生產管理依賴人工記錄和滯后報表,而精益MES系統通過物聯網(IoT)設備和傳感器實時采集車間數據(如工時、良率、設備故障),形成動態看板。管理者可通過儀表盤直觀查看生產瓶頸(如某工序積壓)、設備利用率或質量異常趨勢,并快速響應。例如,系統自動觸發警報提示某工位物料短缺,避免停機;或通過歷史數據分析優化工藝參數,減少返工。這種透明化不僅減少溝通成本,還能支持數據驅動的持續改進(Kaizen)。精益生產強調標準化作業(SOP),但市場需求多變要求生產線具備柔性。MES系統通過數字化工藝庫和動態排程功能解決這一矛盾:一方面,系統固化最佳實踐(如標準作業指導書電子化推送至工位終端),減少人為誤差;另一方面,支持快速換型(SMED),根據訂單優先級自動調整生產序列。例如,汽車混線生產中,MES可實時切換不同車型的裝配參數,確保小批量定制化生產仍符合精益節拍。慈溪智能傳感精益生產MES管理系統mes質量管理模塊

- 余姚運營成本下降精益生產MES管理系統mes系統 2025-07-02

- 慈溪設備故障診斷精益生產MES管理系統mes系統 2025-07-02

- 奉化區智能傳感精益生產MES管理系統ERP與mes集成 2025-07-02

- 海曙區5G全連接工廠精益生產MES管理系統行業特定mes解決方案 2025-07-02

- 奉化區運營成本下降精益生產MES管理系統mes解決方案 2025-07-02

- 奉化區數字化車間精益生產MES管理系統軟件 2025-07-02

- 奉化區未來工廠精益生產MES管理系統ERP與mes集成 2025-07-02

- 江北區TMS系統精益生產MES管理系統mes解決方案 2025-07-02

- 寧海5G全連接工廠精益生產MES管理系統ERP與mes集成 2025-07-02

- 鎮海區TMS系統精益生產MES管理系統mes質量管理模塊 2025-07-02

- 上海推廣展臺展覽搭建廠家電話 2025-07-02

- 四川貿易市場營銷策劃概況 2025-07-02

- 莆田紀念品銀行禮品定制 2025-07-02

- 重慶親子矛盾解決青少年親子教育 2025-07-02

- 松江區小網海鮮面爽滑勁道 2025-07-02

- 泰安哪里網絡推廣大概價格多少 2025-07-02

- 臺州海鮮面鮮美無比 2025-07-02

- 海南面癱原代細胞分離培養優勢 2025-07-02

- 張家港投資五口灶酸菜魚味道怎么樣 2025-07-02

- 東莞電子電器設備回收價格 2025-07-02