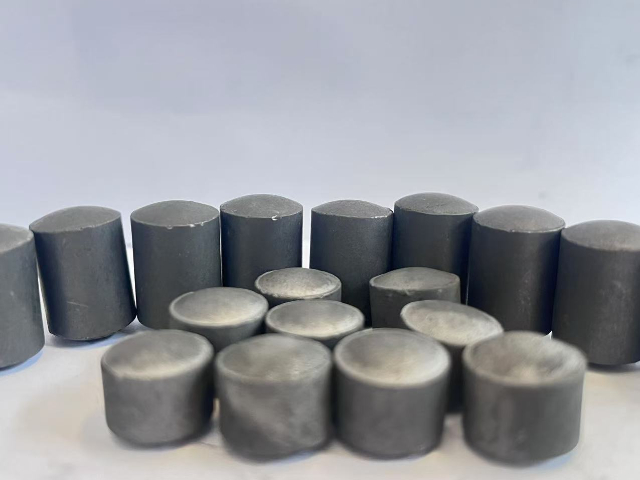

甘肅碳化硅陶瓷球批發

工業應用:高效耐磨的**驅動力在工業生產中,碳化硼陶瓷球憑借其高硬度和低摩擦系數,成為研磨、拋光等工藝的**耗材。例如,在涂料行業,使用碳化硼磨介球可使生產效率提升 20%,同時產品粒徑分布更均勻,光澤度提高 15%。其耐磨性在礦業設備中同樣表現突出:在礦漿攪拌系統中,碳化硼陶瓷球的使用壽命是傳統鋼球的 5 倍以上,大幅降低了設備維護成本。此外,在半導體晶圓加工領域,微米級碳化硼球被用于精密拋光,其表面粗糙度可控制在納米級,滿足**芯片制造的嚴苛要求。這種高效能特性使其在電子元件、汽車零部件等領域的應用持續擴大。陶瓷球的無磁性特性使其成為醫療影像設備的關鍵部件,避免磁場干擾。甘肅碳化硅陶瓷球批發

現代精密陶瓷球的制造已進入亞微米時代。直徑25mm的氮化硅球經精密研磨后,球形誤差≤0.08μm(相當于頭發絲的1/800),表面粗糙度Ra<0.01μm,達到光學鏡面級水準。實現該精度的**在于多階閉環加工:粗磨階段采用金剛石砂輪高效成型,半精磨引入磁性流體拋光技術消除亞表面損傷,終磨則采用化學機械拋光(CMP)實現原子級表面去除。更前沿的等離子輔助拋光(***)技術,利用活性離子束選擇性蝕刻表面凸點,使球體圓度趨近理論完美值。此類超精球體在太空引力波探測器中的應用,支撐著4K公里臂長干涉測量中10?1?米的位移分辨率。遼寧碳化硼陶瓷球陶瓷球的低熱膨脹系數使其在極端溫度變化下仍保持尺寸精度,適用于航空航天。

環保產業的高效過濾介質在環保領域,陶瓷球以其耐腐蝕性和高孔隙率成為**過濾材料。惰性氧化鋁瓷球作為催化劑載體,在石油煉化中可承受 800℃高溫和強酸環境,使催化反應效率提升 20%。多孔氮化硅球在污水處理中,通過 30-50μm 的孔徑實現微污染物截留,同時其表面羥基基團可吸附重金屬離子,去除率達 99% 以上。碳化硅球則憑借高導熱性(熱導率 150W/m?K),在工業廢氣處理中加速熱量交換,使脫硫脫硝效率提升 15%。隨著 “雙碳” 政策推進,陶瓷球在環保裝備中的需求年增速預計達 12% 以上。

1環保趨勢下的綠色制造陶瓷球產業正積極響應可持續發展要求。通過優化燒結工藝,氮化硅球的生產能耗降低 40%,碳排放減少 35%。再生材料的應用取得突破,歐盟企業采用 30% 再生原料生產陶瓷球,產品性能與原生材料相當。在回收利用方面,陶瓷球的可循環特性使其在報廢后可通過粉碎再燒結工藝實現 95% 的材料回收率,***降低了資源消耗。國內企業如中材高新通過光伏供電和余熱回收系統,實現了陶瓷球生產的近零碳排放,成為行業綠色循環。氧化鋯陶瓷球熱膨脹系數接近金屬,可與金屬部件無縫接合,應用于高溫密封場景。

半導體行業對陶瓷球的精度和純度提出了嚴苛要求。氮化硅球在硅片研磨中可將表面粗糙度控制在納米級,確保芯片光刻工藝的精度誤差小于 0.1μm。碳化硅球憑借 9.2-9.5 的莫氏硬度,在藍寶石襯底加工中實現亞微米級切削,使 LED 芯片的光效提升 10% 以上。氧化鋯球則因其無磁特性,成為硬盤磁頭拋光的關鍵介質,保障存儲設備的讀寫精度達到納米級。目前,半導體用陶瓷球的市場集中度極高,日本企業占據全球 70% 以上份額,但國內中材高新等企業已實現 G3 級產品量產,逐步打破國外壟斷。陶瓷球的智能化生產工藝使良品率提升至 97%,降低應用成本。河北定制陶瓷球特性

陶瓷球的耐輻射性在核工業設備中表現優異,可承受高劑量輻射環境。甘肅碳化硅陶瓷球批發

技術壁壘與研發投入陶瓷球行業的技術壁壘主要體現在粉體合成、精密加工和性能調控三大方面。高純氮化硅粉體的合成依賴硅粉氮化法,而日本 UBE 公司通過化學合成法生產的粉體純度更高、球形度更好,成為**市場的**供應商。精密加工方面,納米級拋光技術和熱等靜壓工藝(HIP)的掌握程度直接決定產品檔次。研發投入方面,頭部企業年研發費用率達 5%-8%,如中材高新每年投入超 2 億元用于氮化硅球的性能優化。國內企業通過產學研合作,如力星股份與中科院金屬研究所的聯合實驗室,加速了技術突破和成果轉化。甘肅碳化硅陶瓷球批發

- 湖南造粒陶瓷球成型方式 2025-06-24

- 重慶本地分散劑供應商 2025-06-24

- 山東化工原料粘結劑廠家現貨 2025-06-24

- 江蘇電子陶瓷分散劑批發 2025-06-24

- 吉林干壓成型粘結劑批發 2025-06-24

- 甘肅碳化硅陶瓷球批發 2025-06-24

- 河北石墨烯粘結劑哪家好 2025-06-24

- 廣東干壓成型粘結劑電話 2025-06-24

- 遼寧油性粘結劑推薦貨源 2025-06-23

- 廣東瓷磚潤滑劑使用方法 2025-06-23

- 普陀區Merck電阻儀Merck儀器一級代理 2025-06-24

- 黃石304半管聯系方式 2025-06-24

- 山東40升氬氣專業配送 2025-06-24

- 鎮江二甲苯多少錢 2025-06-24

- 海南6-叔丁基-2 2025-06-24

- 四川金屬加工氬氣供應商 2025-06-24

- 福州工業碳纖維哪家好 2025-06-24

- 福建耐黃變聚氨酯單體H300技術說明 2025-06-24

- 哈爾濱刮壁式空心板片冷卻連續結晶器 2025-06-24

- 北京耐高溫顏料行價 2025-06-24