南京SMT行業MES管理軟件

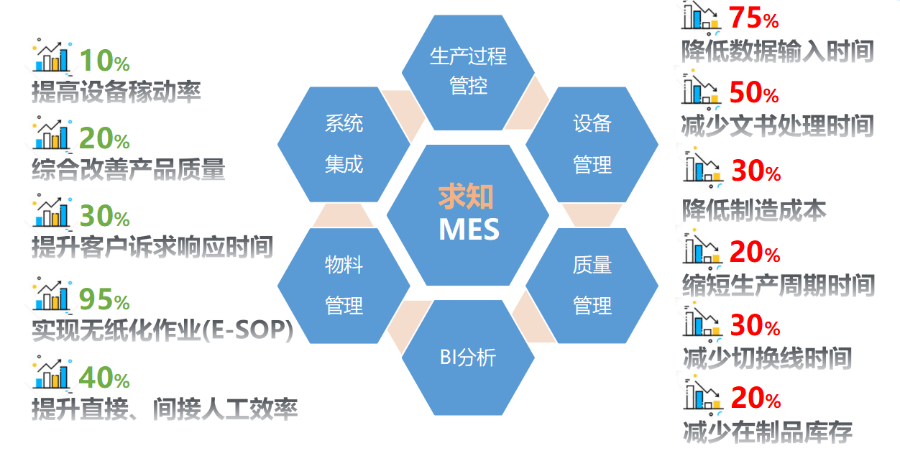

MES管理系統的主要功能涵蓋制造數據管理、計劃排程管理、生產調度管理、庫存管理、質量管理、人力資源管理、工作中心/設備管理、工具工裝管理、采購管理、成本管理、項目看板管理、生產過程控制、底層數據集成分析、上層數據集成分解等,為企業搭建了一個堅實、可靠、可行的制造協同管理平臺。具體來說:實時數據收集與處理:MES系統通過傳感器、條碼掃描器、RFID等設備,實時獲取生產線上的數據,如設備運行狀態、工件位置、人員操作記錄等。這些數據被即時分析和處理,生成各類報表和預警信息,為管理層提供強有力的決策支持。集成性:MES系統能夠與企業資源計劃(ERP)系統、自動化生產系統、質量管理系統等無縫對接,實現生產數據的多方面集成和共享,提高數據處理速度和準確性。

實時監控生產進度和設備運行狀態,及時發現問題并進行處理,避免生產中斷,提高生產效率。南京SMT行業MES管理軟件

離散制造業:電子與半導體行業**需求:高精度追溯:需追蹤元器件批次(如芯片序列號)、SMT 貼片工藝參數,滿足 ISO 認證和客戶審計要求(如蘋果供應商的物料追溯標準)。防錯防呆:通過掃碼校驗物料規格(如電阻電容型號),避免混料導致的批量不良。良率優化:實時采集測試數據(如 PCB 板電性能測試結果),分析良率波動原因(如焊接溫度異常)。案例:華為、富士康等企業通過 MES 實現產線自動化排產和質量數據實時分析,良率提升 3%-5%。宿遷MES系統這些數據以直觀的方式展示在監控界面上,管理人員可以隨時了解生產現場的情況。

注塑與橡膠制品**需求:工藝參數實時監測:追蹤注塑機的注射壓力、保壓時間,防止產品缺料或飛邊(如汽車保險杠注塑)。模具壽命管理:記錄模具使用次數,自動安排保養計劃,減少修模停機時間。廢料溯源分析:統計不同批次原料的注塑廢品率,優化原料供應商選擇。案例:某手機外殼注塑廠通過 MES 減少模具故障停機,產能提升 12%。航空航天與****需求:嚴苛質量追溯:記錄飛機發動機葉片的每道加工工序(如五軸銑削參數),滿足**全生命周期管理要求。工藝版本控制:不同批次產品的工藝規程(如焊接工藝修訂)需嚴格區分,防止版本混用。案例:空客通過 MES 管理飛機零部件的加工流程,確保符合 AS9100 航空質量管理體系。

傳統的 MES:分為**的 MES 和集成的 MES。** MES 針對特定領域問題開發,集成 MES 能實現系統內部集成,但可擴展性較差。可集成的 MES:將模塊化應用和組件技術應用到 MES 的系統開發中,具有** MES 和集成 MES 的特點,還能實現客戶化、可重構、可擴展和互操作等特性。MES 系統在制造業中具有重要作用,它能提高生產效率和產量,降低生產成本和廢品率,改善產品質量和一致性,提高生產計劃的可視性和準確性,增加生產過程的靈活性和響應能力,支持決策制定和持續改進,是實現智能制造的關鍵環節,有助于企業提升競爭力。它可以設定質量檢測點和質量標準,在生產過程中自動采集質量數據,并與標準進行對比。

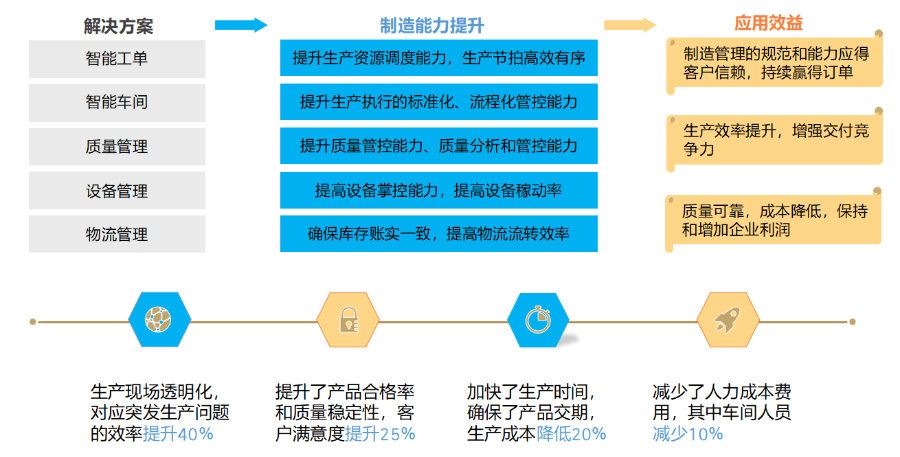

MES管理系統的應用:工藝規格標準管理:MES系統可以編制生產工藝、掛接圖紙、圖片、工藝卡、裝配圖等,實現從設計到生產的無縫銜接。生產計劃與調度:根據市場需求和企業資源狀況,制定合理的生產計劃,并對生產任務進行調度和排產。系統支持插單、緊急訂單等特殊需求的管理,確保生產計劃的靈活性和準確性。數據采集與生產監控:通過掃描條形碼、RFID、設備傳感器等手段實時采集生產車間數據。自動生成生產報告和看板,展示生產進度、設備狀態、質量信息等關鍵指標。管理人員可以通過系統實時監控生產過程,及時發現問題并進行調整。接收來自企業資源計劃(ERP)系統的生產訂單,并根據生產能力、設備狀況、人員安排等因素進行合理的排程。SMT行業MES系統軟件

物料管理:管理物料的流動,包括原材料的領用、在制品的轉移、成品的入庫等,實現物料的精確追溯。南京SMT行業MES管理軟件

制造執行系統(MES)的功能模塊涵蓋了生產過程的各個方面,以確保生產過程的高效管理和控制。報表與分析:報表生成:根據生產過程中的各項數據,生成各類報表。數據分析:通過報表分析,發現和解決生產過程中的問題。報表分享:將報表分享給相關人員,便于管理和決策。追溯與可視化:生產追溯:記錄產品的生產過程,便于追溯和分析。可視化工具:通過可視化工具,展示生產過程中的各項數據。數據共享:將追溯和可視化數據分享給相關人員,便于管理和決策。南京SMT行業MES管理軟件

- 無錫求知TPM設備維護 2025-07-10

- 揚州生產TPM保養管理 2025-07-10

- 常州求知TPM設備維護 2025-07-09

- 安徽網關采集IOT協議 2025-07-09

- 江蘇TPM工具 2025-07-09

- 安徽設備數采IOT物聯網云平臺 2025-07-09

- 南通TPM輔治具 2025-07-09

- 徐州生產TPM搭建公司 2025-07-09

- 上海TPMOEE分析 2025-07-09

- 常州求知TPM工器具 2025-07-09

- 吉林哪些臻推寶電子智能名片是什么 2025-07-10

- 蘇州哪里集成電路設計好 2025-07-10

- 東莞第三方放射衛生檢測預評價 2025-07-10

- 常州創新互聯網營銷培訓供應商 2025-07-10

- 高級拓客禮品服務商 2025-07-10

- 新疆高壓供水管單位 2025-07-10

- 常州電子電器產品檢測大概費用 2025-07-10

- 南京提供建筑裝飾材料選擇 2025-07-10

- 靜安區麻石地面清洗多少錢 2025-07-10

- 特色小鎮的規劃設計價格 2025-07-10