杭州機器人彎管機多少錢一臺

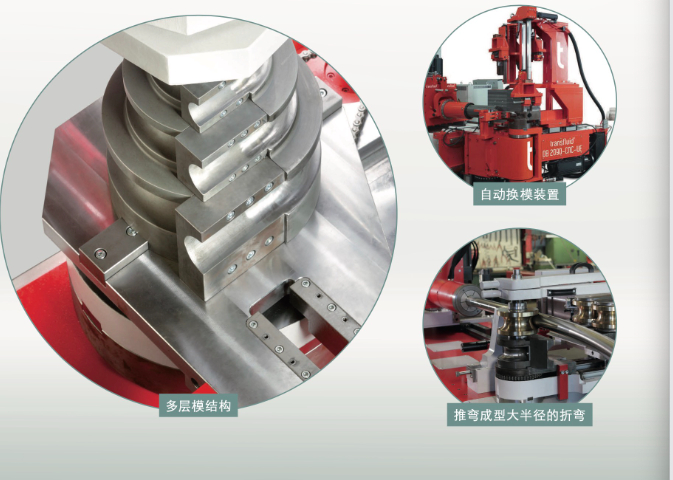

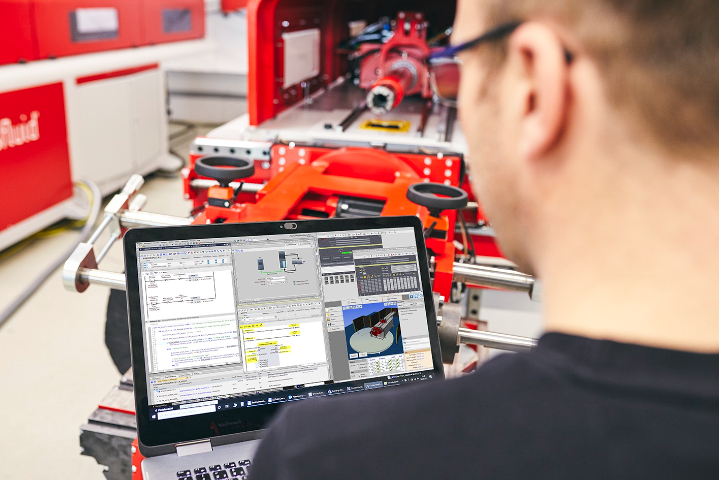

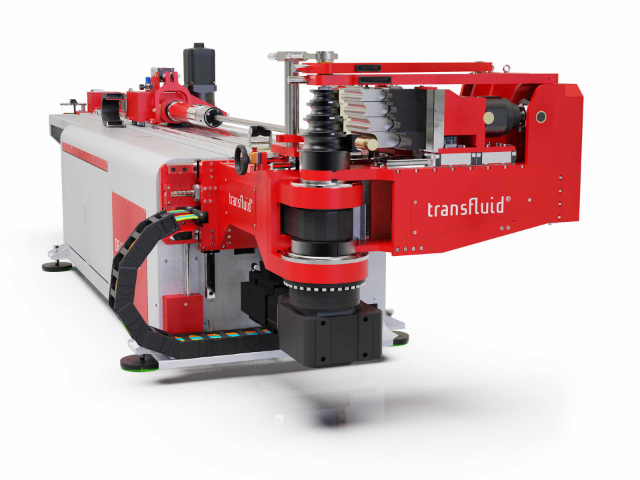

柔性生產能力讓全自動彎管機在多品種切換場景中展現出強大適應性,通過快速換型技術實現 “分鐘級” 生產切換。設備的模具庫采用智能倉儲設計,機械臂可根據生產工單自動抓取對應模具,配合電動調節的主軸軸距,無需人工校準即可完成不同管徑管材的加工切換。某汽車零部件供應商引入該類設備后,實現了從轎車排氣管到 SUV 防撞梁的生產切換時間從 45 分鐘壓縮至 8 分鐘,單日可完成 12 個品種的混線生產,產能利用率提升 65%。設備還支持云端工藝參數庫調用,操作人員掃描管材物料碼即可下載對應加工程序,大幅減少了品種切換時的調試失誤。?健身器材框架的圓弧造型,通過數控彎管機一次成型,減少焊接工序與材料損耗。杭州機器人彎管機多少錢一臺

在醫療器械制造領域,全自動彎管機以潔凈加工能力滿足行業特殊需求。設備采用全封閉防塵設計,配備負壓吸塵系統,可實時清理加工過程中產生的金屬碎屑。針對醫用氣體管路、內窺鏡導管等精密管件,設備的高精度定位系統可對直徑 3mm 以下的微小管材進行穩定加工,彎曲角度誤差控制在 ±0.3° 以內。其接觸管材的部件均采用醫用級不銹鋼材質,并通過特殊表面處理工藝防止交叉污染,符合 GMP 生產規范要求,為醫療器械的安全性與可靠性提供保障。徐匯區Transfluid彎管機定做醫療器械中的不銹鋼管件(如手術床支架),經數控彎管機加工后精度達醫療級標準。

在極端工況下的管材加工中,全自動彎管機通過特殊技術配置展現出較好適應性。極寒環境使用的彎管機配備電加熱模具與保溫層,在 - 40℃的北極科考站施工中,仍能保持鋁合金管材的彎曲精度在 ±0.3° 以內。高溫工況設備則采用水冷式伺服電機,某鋼鐵廠用其加工耐高溫合金管時,即使環境溫度達 60℃,設備連續運行 8 小時后的關鍵部件溫升仍控制在 25℃以內。針對高海拔低氣壓環境,設備的電氣系統進行了防電暈處理,在海拔 5000 米的高原隧道工程中,彎管機的故障率較普通機型降低 85%,保障了基建項目的順利推進。

數控彎管機對多元材料的適應性突破了傳統加工限制,通過工藝參數智能匹配實現跨材質加工。加工鋁合金管材時,設備啟動低溫潤滑系統(-5℃),利用冷凝技術減少模具與管材的粘連,某新能源汽車廠用其加工的電池冷卻鋁管,表面粗糙度 Ra≤0.8μm;處理銅材時,專門石墨涂層模具配合脈沖式送料(0.2mm / 次),避免了銅料彎曲時的粘模現象;針對鈦合金與不銹鋼復合管,設備采用梯度壓力彎曲工藝(鈦側壓力>不銹鋼側 15%),確保兩種材料同步變形,某航空部件廠借此技術實現了熱交換器管件的一體化成型。數控彎管機的普及推動管材加工行業向智能化、少人化生產轉型,降低人力成本。

數控彎管機的一站式安全設計構建了多層次防護體系,確保生產過程的本質安全。設備外部的紅外光柵防護區域達 360°,當操作人員肢體進入危險區域時,系統 0.1 秒內觸發急停,某家具廠因此杜絕了彎管加工中的壓傷事故;模具過載保護裝置可實時監測彎曲壓力,當超過額定值 110% 時自動泄壓,保護模具與管材不受損壞;電氣系統的接地電阻<1Ω,配合防靜電工作臺,有效防止了精密電子管件加工中的靜電擊穿問題。安全聯鎖裝置與 CE 認證的防護標準,使設備可直接應用于醫療、食品等對安全要求極高的行業。該設備推動彎管加工從 “經驗驅動” 轉向 “數字驅動”,提升行業標準化水平。常州特馬液壓彎管機銷售電話

設備搭載的相控陣超聲探傷模塊,對彎管進行徹底檢測,缺陷檢出率高。杭州機器人彎管機多少錢一臺

針對高硬度與易斷裂材料的彎曲加工,全自動彎管機通過工藝創新突破了傳統技術瓶頸。加工鈦合金航空管材時,設備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內,配合脈沖式潤滑系統,在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷。某航空發動機制造商應用該技術后,鈦合金油管的彎曲合格率從 68% 提升至 96%,經超聲波探傷檢測,管件內部未發現微裂紋等缺陷。對于碳纖維復合材料管材,設備則采用低溫彎曲技術,通過內置冷卻裝置將模具溫度控制在 - 20℃,利用材料低溫脆性降低彎曲應力,成功解決了復合材料易分層的加工難題。杭州機器人彎管機多少錢一臺

- 嘉定區Transfluid彎管機多少錢一臺 2025-06-10

- 杭州特馬彎管機哪家好 2025-06-10

- 金山區特馬弗萊克斯彎管機定制 2025-06-10

- 上海特馬液壓彎管機生產廠家 2025-06-10

- 蘇州Transfluid彎管機定制 2025-06-10

- 馬鞍山彎管機 2025-06-10

- 普陀區特馬彎管機生產廠家 2025-06-10

- 浦東新區自動彎管機設計 2025-06-10

- 徐匯區自動彎管機哪家好 2025-06-10

- 松江區自動彎管機售后 2025-06-10

- 高淳區軌道交通車輛的檢修產業 2025-06-10

- 淮南諧波減速機批發廠家 2025-06-10

- 激光打標機如何打圖片 2025-06-10

- 無錫銷售耐爾斯磨齒機定制 2025-06-10

- 湖北風葉高速試驗箱安裝 2025-06-10

- 宜興本地DDC控制柜保養 2025-06-10

- 浙江硅鋼縱剪機生產廠家 2025-06-10

- 全自動化鋼鐵材料熒光光譜分析儀 2025-06-10

- 宜興測試工控設備方案 2025-06-10

- 上海高性價比軟雙鋁包裝機直銷價 2025-06-10