常州機器人彎管機設計

新興技術與彎管機的融合正推動加工工藝向更高維度發展。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,當檢測到橢圓度超過 0.8% 時,系統立即啟動動態補償機構調整模具壓力,某航空航天企業應用該技術后,薄壁鋁合金管的彎曲合格率從 82% 提升至 99.3%。AI 視覺檢測模塊的加入則實現了彎曲件的在線全檢,相機陣列每秒可采集 200 張管件圖像,通過深度學習算法識別褶皺、裂紋等缺陷,檢測精度達 0.02mm,替代了傳統的人工抽檢模式,使汽車制動管的出廠不良率降至 0.05% 以下,推動彎管加工進入 “零缺陷” 生產時代。健身器材框架的圓弧造型,通過數控彎管機一次成型,減少焊接工序與材料損耗。常州機器人彎管機設計

數控彎管機的能效優化策略兼顧了生產效率與綠色制造需求。伺服電機的節能模式在待機時功耗<30W,某空調企業 20 臺設備年節電約 4.5 萬度;能量回收系統將制動能量轉化為電能存儲,在連續生產中可滿足設備 15% 的電力需求。液壓系統采用變量柱塞泵,根據彎曲負荷自動調節流量,較定量泵機型減少 30% 的液壓油損耗。某壓力容器廠引入配備余熱回收裝置的彎管機,將液壓油冷卻產生的熱量用于車間供暖,每年減少碳排放約 12 噸,實現了經濟效益與環境效益的雙贏。馬鞍山全斯福彎管機定做新能源光伏支架生產中,設備低溫彎曲工藝避免鋁合金管材高溫變形。

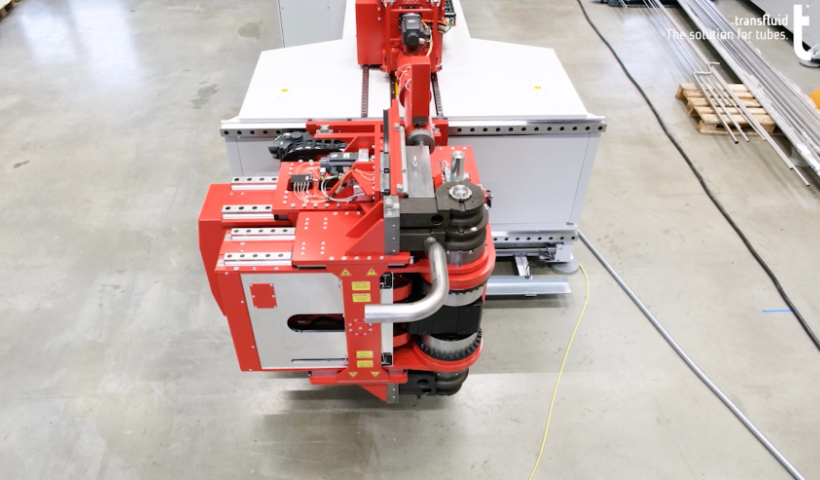

柔性生產能力讓全自動彎管機在多品種切換場景中展現出強大適應性,通過快速換型技術實現 “分鐘級” 生產切換。設備的模具庫采用智能倉儲設計,機械臂可根據生產工單自動抓取對應模具,配合電動調節的主軸軸距,無需人工校準即可完成不同管徑管材的加工切換。某汽車零部件供應商引入該類設備后,實現了從轎車排氣管到 SUV 防撞梁的生產切換時間從 45 分鐘壓縮至 8 分鐘,單日可完成 12 個品種的混線生產,產能利用率提升 65%。設備還支持云端工藝參數庫調用,操作人員掃描管材物料碼即可下載對應加工程序,大幅減少了品種切換時的調試失誤。?

數控彎管機的物聯網協同能力使其成為智能工廠的關鍵節點,通過數據互通實現生產效率躍升。設備搭載的 OPC UA 協議接口可與 MES 系統實時交互,某軌道交通裝備廠將 8 臺數控彎管機聯網后,AI 排產算法根據訂單緊急程度與設備負荷動態調整生產任務,使設備利用率從 65% 提升至 88%。與 AGV 物流系統的聯動則實現了 “無人化生產島”—— 彎管機完成加工后自動呼叫 AGV 轉運物料,配合在線檢測設備形成閉環,某新能源汽車電池管路生產線借此將人均產出提升 1.8 倍,車間人員減少 40%。數控彎管機的彎管半徑可在 0.5D-5D 范圍內調節,滿足不同工況需求(D 為管徑)。

全自動彎管機在成本控制層面展現出明顯優勢,通過材料利用率優化與能耗管理實現生產效益提升。設備的智能送料系統會根據管件彎曲長度自動計算較優下料方案,配合余料回收算法,將管材廢料率從傳統工藝的 12% 降低至 5% 以下。以年產 10 萬件空調冷凝管的生產線為例,引入該設備后每年可節約不銹鋼材料約 15 噸,直接降低原材料成本超 20 萬元。同時,伺服電機的節能特性在連續生產中尤為明顯,對比液壓彎管機,每臺設備每年可節省電費約 3.8 萬元,加上維護成本降低 40%,綜合測算顯示,企業通常可在 14-18 個月內收回設備投資成本。?船舶管道系統的大管徑彎管加工,需數控設備配合液壓系統實現穩定彎曲。崇明區特馬弗萊克斯彎管機價格

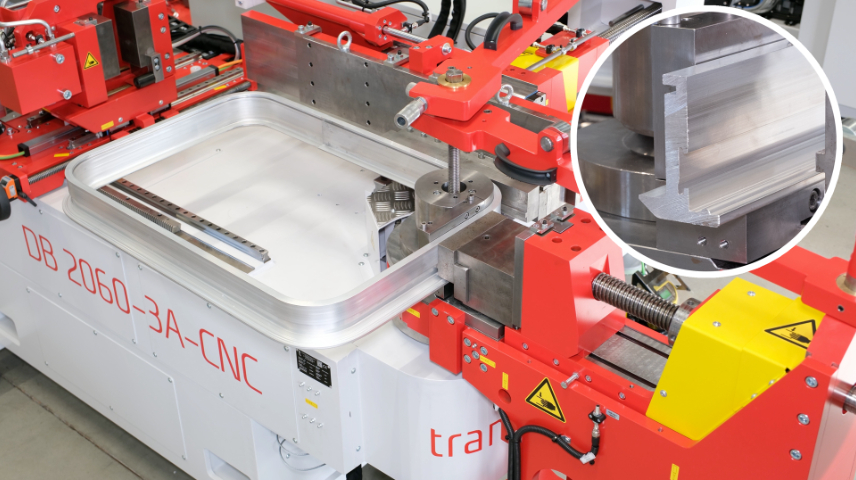

設備的激光測量系統,對彎曲管件進行在線檢測,實現閉環質量控制。常州機器人彎管機設計

數控彎管機的智能化升級正推動其向 “工業 4.0” 制造終端演進,設備搭載的邊緣計算模塊可實現全流程數據采集與分析。在汽車排氣系統生產線中,多臺數控彎管機通過 5G 網絡互聯,將彎曲壓力、模具溫度、管材損耗率等數據實時上傳至云端平臺,AI 算法據此優化生產排程,使設備綜合效率(OEE)提升 22%。設備還集成了視覺檢測功能,線陣相機在管材彎曲過程中實時掃描表面,通過深度學習模型識別 0.1mm 級的細微裂紋,某新能源汽車電池冷卻管生產線應用該技術后,產品出廠不良率從 0.3% 降至 0.02%。這種智能化升級不只提升了單機加工精度,更使數控彎管機成為連接工廠數字化系統的關鍵節點。常州機器人彎管機設計

- 寶山區特馬弗萊克斯彎管機生產廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產廠家 2025-06-11

- 靜安區機器人彎管機哪家好 2025-06-11

- 徐匯區彎管機生產廠家 2025-06-11

- 長寧區彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 江蘇機械手調試 2025-06-13

- 淮南多功能鏵式犁價格 2025-06-13

- 重慶試驗密封干燥箱報價 2025-06-13

- 云南國產折疊筐生產過程 2025-06-13

- 吳中區選別重工返工機構 2025-06-13

- **管組裝生產線大概多少錢 2025-06-13

- 蘭州316不銹鋼沖壓板定制 2025-06-13

- 玻璃鋼離心式通風機廠 2025-06-13

- 揭陽立庫系統 2025-06-13

- 無錫官方精密結構陶瓷參考價 2025-06-13