奉賢區特馬弗萊克斯彎管機定制

全自動彎管機的質量追溯系統為工業生產構建了完整的品控閉環。設備在加工過程中會自動記錄每根管材的批次信息、彎曲溫度、壓力曲線等 28 項關鍵參數,并生成二維碼標識。某醫療器械企業將彎管機數據與 MES 系統對接后,可通過掃描導管二維碼追溯至具體加工時段的設備狀態,在一次術后受染事件排查中,只用 15 分鐘就定位到某批次彎曲參數異常的導管,避免了更大范圍的產品召回。這種全流程數據鏈不只滿足了 ISO13485 等嚴苛認證要求,還為工藝持續優化提供了量化依據。設備的記憶存儲功能,可保存海量加工參數,便于快速調用生產。奉賢區特馬弗萊克斯彎管機定制

設備搭載的智能監測系統為彎管加工提供了全流程質量管控能力。多組傳感器實時采集彎曲壓力、管材溫度、模具磨損度等數據,通過邊緣計算模塊進行實時分析,當檢測到管材壁厚偏差超過 0.05mm 時,系統會自動調整彎曲速度以補償變形量。在醫療器械導管加工中,這種實時監測功能尤為關鍵 —— 某微創設備制造商使用配備紅外測溫的彎管機,將 PEEK 材料導管的彎曲熱損傷率從 22% 降至 3% 以下,確保了導管在人體內的生物相容性。數據還會同步上傳至工廠 MES 系統,形成每件產品的加工檔案,為質量追溯與工藝優化提供完整數據鏈。?青浦區特馬彎管機報價全自動彎管機的桁架式上料裝置,利用真空吸盤抓取管材,上料誤差控制在 ±0.3mm。

全自動彎管機的售后服務體系為工業生產提供了持續穩定的保障。廠家通過遠程診斷系統可實時獲取設備運行數據,當檢測到伺服電機溫度異常或模具磨損超標時,系統會自動推送預警信息至售后工程師終端,實現故障的預判與預防性維護。某石油管道企業使用的彎管機配備智能運維模塊,廠家工程師通過云端系統完成了 87% 的故障排查,將現場維修時間從平均 4 小時縮短至 1.5 小時。此外,設備還支持 VR 遠程指導功能,操作人員佩戴 VR 眼鏡即可接收工程師的實時維修指引,復雜部件的更換培訓成本降低 60% 以上,有效解決了偏遠地區售后響應慢的難題。?

在能耗優化領域,全自動彎管機通過智能動力管理實現綠色生產革新。新一代設備搭載的能量回收系統,可將管材彎曲時產生的動能轉化為電能存儲于超級電容,供設備待機時使用,某空調企業實測顯示該技術使單機年耗電量減少 1.2 萬度。溫度自適應控制系統則根據環境溫度自動調節液壓油粘度,在北方冬季生產時,設備啟動預熱時間從 20 分鐘縮短至 5 分鐘,同時降低能耗 15%。配合工廠光伏發電系統,部分企業已實現彎管工序的 “零碳生產”,契合當下綠色制造的發展趨勢。設備的激光測量系統,對彎曲管件進行在線檢測,實現閉環質量控制。

數控彎管機的多維誤差補償技術構建了精密加工的智能防護網,通過動態數據反饋實現全流程精度把控。設備內置的應變傳感器以 1000Hz 的采樣頻率監測管材彎曲時的形變數據,當檢測到壁厚偏差超過 0.03mm 時,系統自動調整彎曲速度與壓力組合,某航空導管廠使用該技術后,將 φ8mm 鈦合金管的彎曲橢圓度控制在 0.5% 以內。針對材料回彈的非線性特性,設備采用機器學習算法建立回彈預測模型,通過積累 20 萬組加工數據,使不同批次鋁合金管的回彈補償精度提升至 ±0.2°,經三坐標測量儀檢測,復雜空間彎管的點位偏差≤0.3mm,滿足航空發動機管路的裝配要求。設備的遠程診斷功能,讓工程師可在線監控設備狀態,及時處理故障。寶山區自動彎管機銷售電話

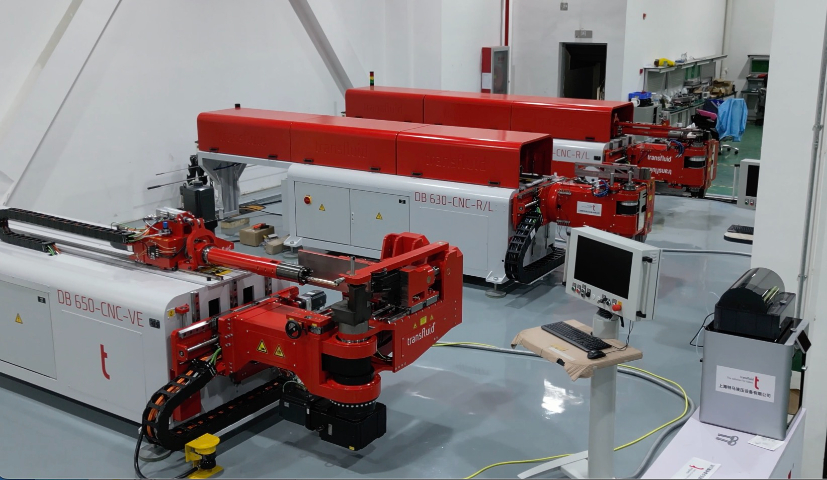

汽車行業利用數控彎管機,高效生產底盤、排氣系統精密管件。奉賢區特馬弗萊克斯彎管機定制

在綠色制造領域,數控彎管機的智能能耗管理系統實現了電能效率的較大化利用。伺服驅動系統采用再生制動技術,將管材彎曲時的動能轉化為電能回饋至電網,某空調企業實測顯示該技術使單機年節電 1.8 萬度。溫度自適應控制系統根據液壓油粘度 - 溫度曲線自動調節冷卻流量,在夏季高溫工況下,設備能耗較傳統機型降低 15%。更值得關注的是,設備的待機功耗控制在 50W 以內,配合工廠能源管理系統(EMS)的峰谷電調度,某壓力容器廠通過錯峰生產使彎管工序的用電成本下降 28%,兼顧了生產效率與環保效益。奉賢區特馬弗萊克斯彎管機定制

- 蘇州特馬液壓彎管機 2025-05-29

- 蘇州機器人彎管機公司 2025-05-29

- 青浦區全斯福彎管機設計 2025-05-29

- 崇明區特馬彎管機報價 2025-05-29

- 青浦區彎管機公司 2025-05-29

- 無錫德國全斯福彎管機報價 2025-05-29

- 南京數控彎管機生產廠家 2025-05-29

- 普陀區自動彎管機多少錢一臺 2025-05-29

- 合肥特馬弗萊克斯彎管機銷售電話 2025-05-29

- 杭州特馬液壓彎管機定制 2025-05-29

- 鋁合金車身立柱價位 2025-05-29

- 廣州節流元件電子膨脹閥市場價格 2025-05-29

- 上海臺式凍干機咨詢問價 2025-05-29

- 本地變壓器常用知識 2025-05-29

- 上海小型玻璃漏料中試熔爐公司 2025-05-29

- 江西特殊琛鑫輕創營 2025-05-29

- 湖北鋼筋籠滾籠焊接機公司 2025-05-29

- 杭州哪里有五金加工工廠 2025-05-29

- 江蘇木材定制機器視覺檢測服務趨勢 2025-05-29

- 河源生物質供氣能源托管集中供氣系統安裝 2025-05-29