常州特馬彎管機

汽車輕量化趨勢下,全自動彎管機在鋁合金管件加工領域展現獨特優勢。針對新能源汽車電池包冷卻管路,設備開發專門的薄壁管彎曲工藝包,通過壓力補償技術在彎曲瞬間動態調整模具壓力,有效抑制管材壁厚減薄量。其搭載的雙伺服電機同步驅動系統,實現管材送進與彎曲的高精度協同,彎曲角度重復定位精度達 ±0.1°。設備支持多段連續彎曲功能,可將原本需要焊接的多段管件整合為一體成型,減少焊接點 60%,提升電池冷卻系統的密封性與可靠性。在航空航天領域,數控彎管機將鈦合金管材彎曲誤差控制在微米級。常州特馬彎管機

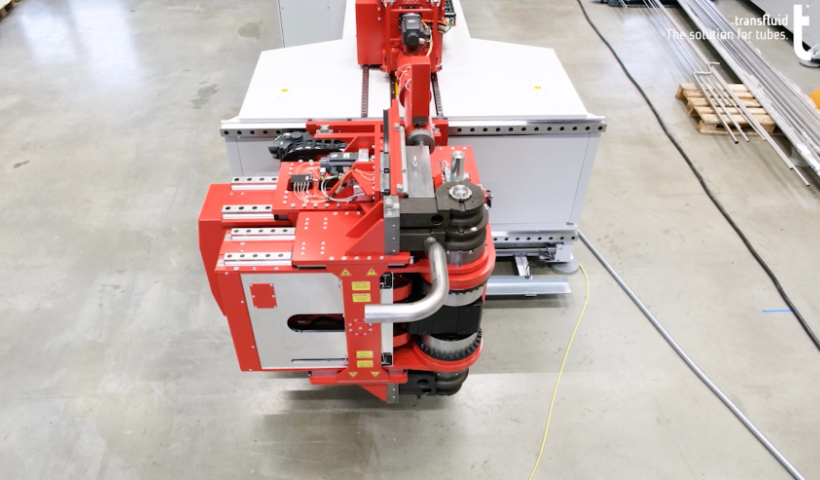

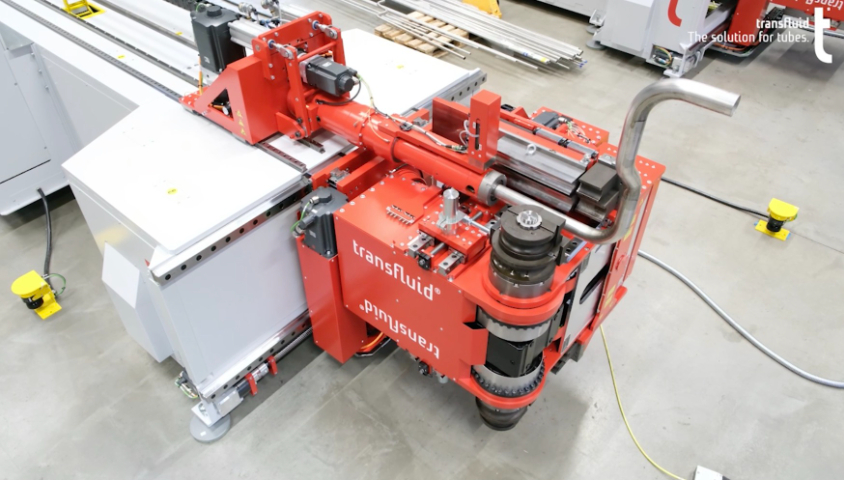

數控彎管機的機械結構經過不斷優化,采用強度高合金鋼制造的模具與傳動部件,配合精密的滾珠絲杠與直線導軌,確保設備長期運行的穩定性與精度保持。液壓驅動系統通過比例閥精確控制壓力輸出,結合伺服電機的準確定位,能夠實現管材彎曲角度誤差 ±0.5° 的控制精度。在衛浴行業,設備可對薄壁銅質管材進行輕柔彎曲,避免表面劃傷,滿足高級水龍頭管件的外觀質量要求。設備的人性化操作界面支持多語言切換,操作人員通過觸摸屏即可完成復雜程序的編制與調試,大幅縮短學習周期。無錫自動彎管機定制設備的記憶存儲功能,可保存海量加工參數,便于快速調用生產。

在環保理念日益深入人心的背景下,數控彎管機積極踐行綠色制造。設備采用節能型伺服電機與高效液壓系統,相比傳統彎管機能耗降低 30% 以上。液壓油循環過濾系統可有效延長油品使用壽命,減少廢油排放。此外,設備運行過程中產生的噪音低于 75 分貝,符合工業環保標準。在管材加工過程中,通過優化工藝參數減少廢料產生,配合自動切管功能實現管材的準確下料,材料利用率提高至 95% 以上。這些環保設計不只響應了國家節能減排政策,也為企業樹立了綠色生產的良好形象。

新能源光伏產業的蓬勃發展,推動全自動彎管機向專業化方向升級。針對光伏支架用鋁合金管材,設備采用低溫彎曲工藝,通過風冷系統將模具溫度穩定控制在 60℃以下,避免材料因高溫變形。其高速換模機構采用模塊化快拆設計,3 分鐘內即可完成不同截面形狀模具的更換,兼容 C 型、U 型等 8 種光伏支架型材加工。設備集成的自動堆垛系統可根據訂單需求,將加工完成的管材按指定數量與方向整齊碼放,配合 AGV 小車實現無人化物料轉運,助力光伏企業構建智能化生產線。全自動彎管機的液壓油實時監測系統,動態檢測油溫油質,延長設備壽命。

家具制造行業的柔性化生產需求,促使全自動彎管機不斷優化工藝適應性。設備支持圓形、方形、橢圓形等多種截面管材的加工,通過快速更換不同規格的模具與夾具,可在 10 分鐘內完成生產切換。在鐵藝家具制造中,設備能夠將管材彎曲成復古的弧形、波浪形等造型,配合高精度的切割功能實現管件的準確下料。其表面防刮蹭保護裝置可有效避免管材在加工過程中產生劃痕,保持良好的外觀質量。設備的小批量快速生產能力,滿足了家具市場個性化、定制化的消費趨勢。醫療器械制造中,數控彎管機以潔凈工藝加工醫用氣體管路。常州自動彎管機價格

設備的表面防護技術,防止管材在加工過程中出現劃痕與損傷。常州特馬彎管機

新能源汽車電池熱管理系統的精密化需求,推動全自動彎管機不斷創新工藝。針對壁厚只 1.2mm 的鋁合金扁管,設備研發出專屬的柔性彎曲技術,通過多級防皺模與智能芯棒組合,在彎曲過程中實時調整支撐力度,有效抑制管材截面變形,使橢圓度誤差小于 2%。設備的高速連續彎曲功能,可在 12 秒內完成一根電池冷卻管路的多段彎曲,配合激光切割裝置實現準確下料,切口垂直度誤差小于 0.3°。同時,設備集成的 MES 數據采集系統,對每一根管件的加工參數進行實時記錄,形成完整的質量追溯檔案,助力新能源汽車重要零部件的品質管控。常州特馬彎管機

- 浦東新區彎管機廠家 2025-05-11

- 普陀區特馬液壓彎管機銷售電話 2025-05-11

- 青浦區數控彎管機價格 2025-05-11

- 奉賢區機器人彎管機定做 2025-05-11

- 普陀區全斯福彎管機價格 2025-05-11

- 楊浦區全斯福彎管機銷售電話 2025-05-11

- 寶山區數控彎管機多少錢一臺 2025-05-11

- 徐匯區特馬弗萊克斯彎管機定做 2025-05-11

- 南京Transfluid彎管機公司 2025-05-11

- 楊浦區機器人彎管機售后 2025-05-11

- 常州新房入戶門 2025-05-11

- 宿遷遠程控制離心式空氣壓縮機安裝 2025-05-11

- 內蒙古提取生產線設備銷售 2025-05-11

- 遼寧醫療一級能效空壓站 2025-05-11

- 進口小型高頻振動篩采購 2025-05-11

- 英國TYPE3齒形帶皮帶張力儀 2025-05-11

- 無錫高性能數控切割機廠家精選 2025-05-11

- 徐匯區附近哪里有發酵提取設備 2025-05-11

- 汕尾ic燒錄設備品牌 2025-05-11

- 上海標準動靜壓主軸現貨 2025-05-11