嘉興現場標準化簡介

現代6S演變歷程

6S起源于日本,是指在生產現場對人員、機器、材料、方法、信息等生產要素進行有效管理。整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(seiketsu)、素養(Shitsuke)安全(Security)是日語外來詞,在羅馬文拼寫中,首字母都為S,所以日本人稱之為6S。

多年前流行于日本的家庭管理方式,針對物與地的整理整頓。

1955年盛行“安全始于整理整頓,終于整理整頓”,提出“2S”。

1986年,首本6S改善專著問世,日本全國掀起5S熱潮。

以豐田公司為力量的一大批倡導企業的推進使之活性化。

巨大的改善促進作用逐漸為各國管理界所青睞。 現場標準化管理對員工有哪些影響?嘉興現場標準化簡介

人的標準化 預期目標:(全員)意識轉變、能力提升、激發士氣、團結協作

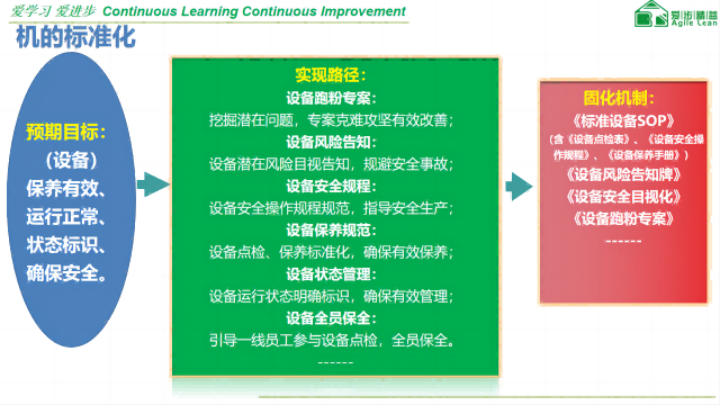

機的標準化 預期目標:(設備)保養有效、運行正常、狀態標識、確保安全

料的標準化 預期目標:(物料)有效整理、定容定位、規范標識、流動有序

法的標準化 預期目標:(標準)標準可依、標準必依、執標必嚴、違標必究

環的標準化 預期目標:(環境)環境優美、安全有序、全員創造、盡善盡美

預期目標:(環境)環境優美、安全有序、全員創造、盡善盡美預期目標:(環境)環境優美、安全有序、全員創造、盡善盡美 河源8s現場標準化現場標準化管理與其他管理方法的區別是什么?

依照責任區域劃分表為準(詳見附件)。部門領導負責分配本區域內部細化劃分及安全工作。

紅牌回收要求

要求紅牌問題100%得到解決,解決不了可以尋求更多資源幫助。紅牌發放越多,說明問題發現越多,工作越細,鼓勵多發紅牌。紅牌問題解決率就是你的分數,例如:紅牌解決回收率在95%,得分95分。紅牌解決回收率在70%,得分70分。檢查、評分由項目組成員共同評定,有爭議的民主表決通過。

檢查評比:由項目組負責檢查評比工作

現場標準化管理是一種系統的方法,用于優化工作流程、提高工作效率和減少浪費。通過標準化管理,企業可以確保每個工作環節都得到有效的控制,從而提高整體運營效率。現場標準化管理是提高工作效率的有效途徑。通過制定明確的工作流程、推行工具標準化、定期培訓、目視化管理以及優化布局等方面的工作,企業可以提升整體運營效率,降低成本并增強競爭力。在實施現場標準化管理的過程中,企業應注重持續改進和創新,以適應不斷變化的市場環境和技術發展。6S斜線管理如何開展?

預期目標:(標準)標準可依、標準必依、執標必嚴、違標必究。

實現路徑:標準區域打造邏輯:指導標準區域打造,提升實踐能力;目視化手冊的輸出:規范的目視化手冊輸出,固化標準;管理制度張貼公示:各部門關鍵管理制度進行張貼公告;工藝SOP的標準化:指導工藝SOP更規范的編制、實施;標準化機制的形成:通過標準化實踐,形成標準化機制;全員標準化能力提升:全員參與提升全員的標準化能力。

固化機制:《標準區域打造邏輯》《目視化標準手冊》優化編制19份《工藝SOP》《標準化區域打造計劃》《標準化現場打造機制》《標準化現場復制機制》 如何提高員工參與現場標準化管理的積極性?形跡管理現場標準化

如何檢查現場標準化管理的執行情況?嘉興現場標準化簡介

預期目標:(環境)環境優美、安全有序、全員創造、盡善盡美。

實現路徑:標準化作戰方案:通過洗澡/紅牌/尋寶等運動,全員挖掘問題;重大環境因素攻克:針對影響環境因素關鍵難點問題專案突破;安全警示目視化:創安全環境、提高安全意識,預防安全事故;沉淀標準化制度:《6S管理方案》等機制固化,鞏固實踐成果;建立提案改善機制:激發全員智慧,群策群力,共同追求進步;設立監督檢查機制:成立標準化委員會等檢查機制,持續改進!

固化機制:《洗澡運動活動方案》《紅牌作戰活動方案》(304個紅牌問題改善閉環》《尋寶運動活動方案》15項《專案處理方案》《6S管理規定》 嘉興現場標準化簡介

- 東莞現場標準化 2025-07-10

- 江門紅牌作戰現場標準化 2025-07-10

- 福州生產計劃精益生控標準化理念 2025-07-10

- 浙江訂單節點責任區分管控精益生控標準化以客為尊 2025-07-09

- 福建庫存管理精益生控標準化互惠互利 2025-07-09

- 寧德訂單準時交付精益生控標準化互惠互利 2025-07-09

- 云浮班前會現場標準化 2025-07-09

- 嘉興現場標準化簡介 2025-07-09

- 溫州排單管理精益生控標準化以客為尊 2025-07-09

- 舟山現場標準化簡介 2025-07-09

- 吉林哪些臻推寶電子智能名片是什么 2025-07-10

- 蘇州哪里集成電路設計好 2025-07-10

- 東莞第三方放射衛生檢測預評價 2025-07-10

- 常州創新互聯網營銷培訓供應商 2025-07-10

- 高級拓客禮品服務商 2025-07-10

- 新疆高壓供水管單位 2025-07-10

- 常州電子電器產品檢測大概費用 2025-07-10

- 南京提供建筑裝飾材料選擇 2025-07-10

- 靜安區麻石地面清洗多少錢 2025-07-10

- 特色小鎮的規劃設計價格 2025-07-10