支撐劑回轉窯

降低參數調節難度:對于一些關鍵的生產參數,如燒結過程中的溫度、時間和氣氛控制,自動化設備具備更精確的調控能力。操作人員只需在控制系統中輸入相應的參數值,設備就能自動調節并保持在設定范圍內。相比之下,低自動化程度的設備可能需要操作人員憑借經驗手動調節閥門、開關等,不僅操作復雜,而且難以保證參數的穩定性和精確性。自動化設備還能實時監測參數變化,并根據反饋自動進行微調,降低了操作人員對參數調節的難度和工作量。石油支撐劑設備 ,就選溧陽蘇材機械工程有限公司,用戶的信賴之選,有需求可以來電咨詢!支撐劑回轉窯

6.煤粉制備。煤粉制備采用球磨機或立磨,利用窯頭熱風干燥煤粉。使用分離器可隨意調節煤粉細度;它為煤粉的充分燃燒提供了充分的條件。 7.精加工產品冷卻。陶瓷砂冷卻一般采用回轉冷卻機,工作簡單可靠,冷卻機二次風進入窯內,多通道燃燒器,可節約大量能源。冷卻后的陶瓷砂溫度很低,可以用手觸摸。 8.篩選。陶瓷砂經冷卻器后可直接輸送至多級振動篩,按要求可分為多個顆粒級。 陶瓷砂規范 型號1:0.45-0.9mm(20目-40目)度中密度 型號2:0.9-1.25mm(16目-20目)度中密度 型號3:1.0-1.70mm(12目-18目)度中密度 型號4:0.224-0.65mm(40mesh-60mesh)度中密度 9.包裝。篩分后的陶瓷砂運至不同的筒倉,筒倉與包裝機相連,成品運至倉庫備貨。工藝過程中各塵點均需與除塵器配套,以凈化廢氣。陶粒砂支撐劑烘干機溧陽蘇材機械工程有限公司為您提供石油支撐劑設備 。

簡化基礎操作流程:高自動化程度的設備能自動完成許多原本需要人工手動操作的基礎環節。例如,在原料輸送和配料階段,自動化設備可依據預設程序精確控制原料的輸送量和配比,無需人工頻繁稱重、搬運和調整。以往人工操作時,需操作人員嚴格把控各原料的用量,稍有偏差就可能影響產品質量,而自動化設備通過傳感器和控制系統能實現精確配料,明顯簡化了這一操作流程。在成型環節,自動化的造粒機可根據設定的參數自動調整模具和工藝,連續穩定地生產出規格一致的產品,減少了人工調整模具和監控產品形狀、尺寸的繁瑣工作。

烘干效果均勻:由于物料在筒內不斷翻滾和移動,其各個部分都能有機會與熱氣流充分接觸,避免了局部烘干不均勻的情況。無論是物料的表面還是內部,都能得到較為一致的干燥處理,確保了石油支撐劑產品質量的穩定性。烘干后的物料含水率波動較小,能夠滿足后續生產工藝的嚴格要求。 適應多種物料特性:可以適應不同種類、不同初始含水率和粒度的石油支撐劑物料。對于一些濕度較大、粘性較強的物料,通過合理調整烘干機的轉速、溫度以及內部結構(如揚料板的形式和布置),也能實現良好的烘干效果。同時,對于不同粒度的物料,回轉烘干機都能保證其在筒內順利移動和烘干,不會出現堵塞或堆積的問題。溧陽蘇材機械工程有限公司致力于提供石油支撐劑設備 ,歡迎您的來電!

安裝傾角:一般在一定范圍內,通常為 3 - 5°,具體角度可根據實際生產情況和物料特性進行調整,以保證物料在冷卻機內的停留時間和冷卻效果。 出風溫度:出風溫度一般在 50 - 70℃,這個溫度范圍有助于余熱回收利用,同時也能保證工作環境的安全性和舒適性。 冷卻方式:采用逆流冷卻方式,這種方式可以使物料與冷卻介質充分接觸,提高冷卻效率,減少污染,改善工作環境。 不同廠家生產的石油支撐劑冷卻機技術參數可能會有所差異,在選擇設備時,需要根據具體的生產需求、物料特性等因素綜合考慮,選擇合適的型號和規格。溧陽蘇材機械工程有限公司致力于提供石油支撐劑設備 ,期待您的光臨!全國40-70支撐劑破碎設備

溧陽蘇材機械工程有限公司是一家專業提供石油支撐劑設備 的公司,有想法的可以來電咨詢!支撐劑回轉窯

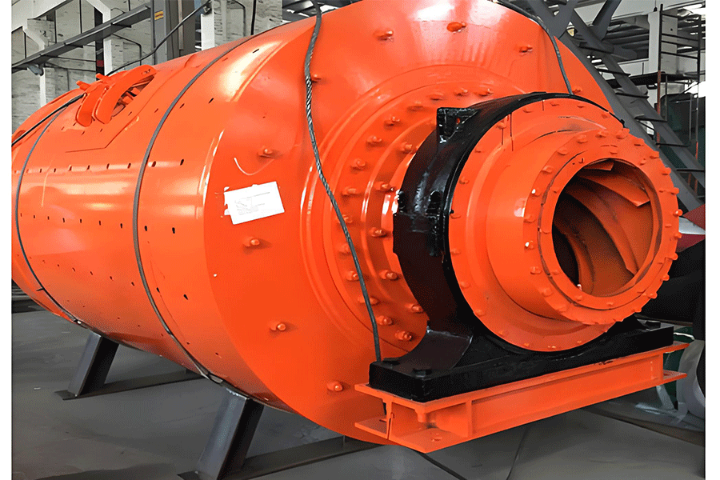

結構特點 筒體:由質優鋼板卷制焊接而成,具有良好的耐高溫和耐磨性能。筒體的長度和直徑根據生產規模和工藝要求進行設計,一般較長的筒體可以提供更長的煅燒時間,有利于提高產品質量。 支撐裝置:包括托輪和擋輪等,用于支撐筒體并保證其穩定旋轉。托輪均勻分布在筒體下方,承受著筒體和物料的重量;擋輪則用于限制筒體的軸向竄動,確保筒體正常運轉。 傳動裝置:由電機、減速機、齒輪等組成,驅動筒體以一定的速度旋轉。傳動裝置的設計保證了筒體的轉速穩定,并且可以根據生產需要進行調整。 密封裝置:窯頭和窯尾都配備了密封裝置,以防止熱量散失和粉塵外溢。良好的密封性能不僅提高了能源利用效率,還減少了對環境的污染。支撐劑回轉窯

- 全國氨酸法復合肥成套機械設備 2025-06-24

- 中國高氮復合肥烘干機 2025-06-24

- 江蘇支撐劑球磨機 2025-06-23

- 世界全套石油壓裂支撐劑設備廠家 2025-06-23

- 全國20-40支撐劑選粉系統 2025-06-23

- 中國全套石油壓裂支撐劑盤式成球機 2025-06-23

- 中國成套復合肥回轉冷卻機 2025-06-23

- 江蘇支撐劑選粉系統 2025-06-23

- 江蘇壓裂支撐劑冷卻卻機 2025-06-23

- 全國全套石油壓裂支撐劑球磨機 2025-06-23

- 南京實用日用品模具生產廠家 2025-06-24

- 安徽國產攪拌器故障維修 2025-06-24

- 河北YFA-F型液壓閥門測試臺哪家好 2025-06-24

- 江浙滬自動平面磨床定制廠家 2025-06-24

- 南昌人臉識別二維碼刷卡機技術參數 2025-06-24

- 戶外滾珠絲桿平臺 2025-06-24

- 云南加工柔性加工系統輔助設備系列 2025-06-24

- 武漢工位冷氣機保養 2025-06-24

- 鹽城精密定轉子模具備件大概費用 2025-06-24

- 深圳電動機熱保護器 2025-06-24