石家莊鋰電池加壓測試公司推薦

我們的電池加壓測試系統具備高度智能化的自動化操作功能。客戶只需在控制終端輸入相應的電池型號和測試要求,整個加壓測試流程即可自動執行。從電池的固定安裝、壓力施加的準確控制,到測試數據的采集與分析,全程無需人工過多干預。這不僅提高了測試效率,還有效減少了人為操作失誤帶來的風險。例如,在大規模生產線上對消費電子產品電池進行檢測時,自動化測試系統可以保持 24 小時不間斷穩定運行,為電池生產企業提供高效、連續的檢測服務,滿足現代工業生產對于自動化、智能化檢測的迫切需求,使我們在電池加壓測試領域更勝一籌。高效便捷電池加壓測試,快速獲取準確測試結果,推動項目進展。石家莊鋰電池加壓測試公司推薦

測試方法與標準規范(一)常見測試方法靜態加壓測試使用液壓機或氣壓裝置對電池施加恒定壓力(如 0.1~10MPa),持續一定時間(如 24~72 小時),觀察外觀變化及電氣性能。示例:動力電池需承受 100kPa 壓力無泄漏,殼體形變量<1%。動態加壓測試通過振動臺或循環壓力裝置模擬運輸中的顛簸或氣壓變化(如海拔變化導致的氣壓波動)。標準:ISO 16750-3 規定汽車電池需通過 - 40kPa 至 + 60kPa 的循環壓力測試。極端壓力測試施加超過正常使用范圍的壓力(如爆破壓力),評估電池的安全極限。注意:需在防爆環境中進行,避免安全事故。(二)國際與行業標準IEC 62133:針對便攜電池的加壓測試要求(如 100kPa 壓力下無泄漏)。UL 1642:規定鋰電池在 1.2m 跌落測試后,需通過 100kPa 壓力測試。GB/T 31467.3:中國動力電池標準,要求電池包在 100kPa 壓力下保持密封。上海軟包電池加壓測試價格環保節能電池加壓測試,采用節能技術,降低能耗與運行成本。

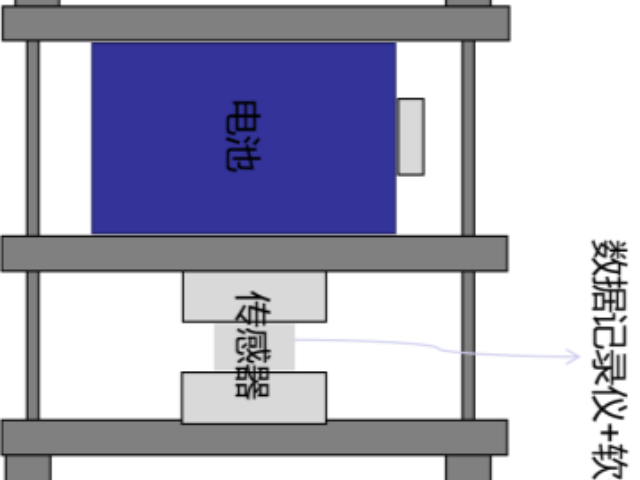

電池加壓測試作為保障電池性能與安全的技術手段,在電池全生命周期中發揮著關鍵作用。它通過模擬電池在實際使用場景中承受的壓力環境,對電池進行多維度性能評估。在測試過程中,借助專業的電池測試夾具,能夠控制壓力參數,對電池的電壓、電流、內阻、循環壽命等關鍵指標進行實時監測與分析。無論是在電池研發階段驗證新型材料與結構的可行性,還是在生產制造環節把控產品質量,亦或是在儲能、電動汽車等應用領域檢測電池的適配性與可靠性,電池加壓測試都不可或缺。

在電池加壓測試過程中,我們公司采用了先進的高精度傳感器技術。這些傳感器能夠實時監測電池在不同壓力階段的各項參數,包括電壓的微弱波動、電流的瞬時變化以及溫度的精細梯度。能捕捉到電池內部潛在的微小故障點。例如,在檢測某新能源汽車電池時,傳統方法可能無法察覺電池內部局部區域的輕微短路現象,而我們的技術可以準確定位并量化該故障,為后續的修復和優化提供詳細的數據支持,確保電池測試結果的可靠性和準確性,極大提升了電池加壓測試在行業內的科學性。經濟實惠電池加壓測試,為企業節省大量測試成本。

在電池研發的前沿領域,電池加壓測試是不可或缺的關鍵環節。當科研人員致力于研發新型電池材料時,需要借助電池加壓測試來深入了解不同材料制成電池的性能差異。通過我們的電池測試夾具,能夠在精確控制的壓力條件下,對電池進行充放電容量、循環壽命、內阻等參數的測量。比如在研發新型鋰離子電池材料時,通過多次不同壓力環境下的測試,我們可以清晰地看到不同材料配比的電池在性能上的變化,進而篩選出性能更優的材料組合,為電池能量密度、循環壽命等關鍵性能指標的提升提供有力依據,推動整個電池研發進程不斷向前邁進,助力研發出更高效、更穩定的電池產品。智能調控電池加壓測試,根據電池特性自動調整壓力參數。濟南鋰電池加壓測試公司推薦

穩定輸出電池加壓測試,壓力輸出平穩,確保測試過程順利進行。石家莊鋰電池加壓測試公司推薦

在電池測試夾具的設計工藝方面,我們展現出了非凡的實力。我們的專業研發團隊憑借豐富的行業經驗,采用前沿的設計理念,打造出結構更為合理、緊湊的電池測試夾具。在制造工藝上,精益求精,各個部件之間的配合達到了極高的精度標準,確保夾具在長期頻繁使用過程中依然能夠保持穩定的性能。例如,夾具的關鍵部件經過特殊的表面處理,具備更強的耐磨性和抗腐蝕性,延長了夾具的使用壽命。這種精湛的設計工藝不僅為電池加壓測試提供了穩定可靠的硬件基礎,還降低了用戶的使用成本和維護頻率,為客戶帶來了極大的便利,使我們在電池測試夾具市場中脫穎而出。石家莊鋰電池加壓測試公司推薦

- 哈爾濱硅電池加壓測試公司推薦 2025-07-02

- 石家莊鋰電池加壓測試公司推薦 2025-07-02

- 江蘇硅電池加壓測試價格 2025-07-02

- 呼和浩特硅電池加壓測試 2025-07-02

- 沈陽固態電池加壓測試公司推薦 2025-07-02

- 遼寧鋰離子電池加壓測試價格 2025-07-02

- 合肥實驗室電池加壓測試公司推薦 2025-07-01

- 貴陽電池加壓測試 2025-07-01

- 深圳硅電池加壓測試價格 2025-07-01

- 石家莊電池加壓測試 2025-07-01

- 寧夏特色逆變器答疑解惑 2025-07-02

- 四川吸附活性炭銷售 2025-07-02

- 上海鈉離子啟動電池定制 2025-07-02

- 江蘇大功率Ejecto定制 2025-07-02

- 山東靠譜的糧食烘干塔批發價 2025-07-02

- 海南太陽能熱水器管價格 2025-07-02

- 工業用冷卻液大概多少錢 2025-07-02

- 沈陽新能源鋰電池技術培訓 2025-07-02

- 寧波全自動低本底液體閃爍譜儀投標 2025-07-02

- 醫院太陽能路燈 2025-07-02