中山LED箱體金屬粉末注射

隨著環保意識的增強,制造業對環保生產的要求越來越高,東莞市澤信新材料科技有限公司在自行車變速器金屬粉末注射生產過程中,積極踐行環保理念。在材料選擇上,優先選用環保型的金屬粉末和粘結劑,這些材料在生產和使用過程中對環境友好,無毒無害。在生產工藝方面,不斷優化生產流程,減少能源消耗和廢棄物排放。例如,對脫脂和燒結工序產生的廢氣進行有效處理,通過安裝先進的廢氣凈化設備,將有害氣體轉化為無害物質后排放;對生產過程中產生的廢料進行分類回收,部分廢料經過處理后可重新利用,提高資源利用率。澤信在保證產品質量和性能的同時,通過環保生產,減少對環境的影響,符合可持續發展的要求,也為企業樹立了良好的社會形象,贏得消費者和市場的認可。 東莞市澤信新材料科技借助金屬粉末注射技術,將鎖具內部精密零件一體成型,減少組裝縫隙隱患。中山LED箱體金屬粉末注射

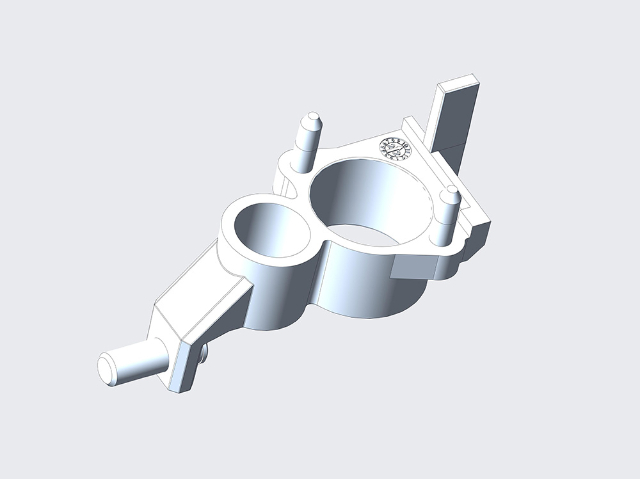

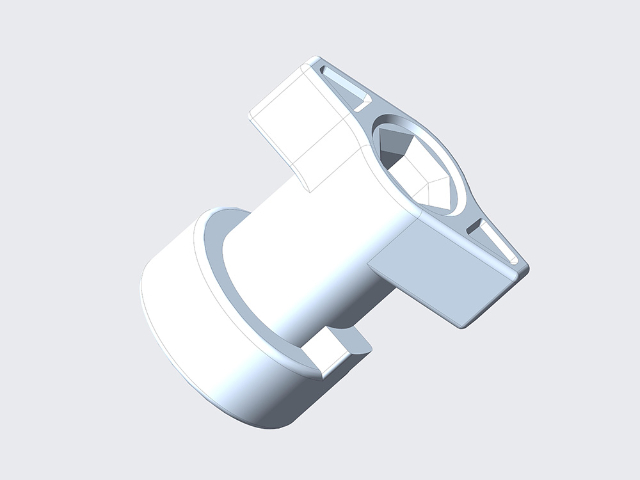

隨著科技的迅猛發展,產品對精度和復雜程度的要求不斷攀升,東莞市澤信新材料科技有限公司的金屬粉末注射技術憑借其獨特優勢,成為復雜產品制造的可靠技術保障。該技術能夠制造出具有多種復雜三維幾何形狀的零件,涵蓋外部切槽、外螺紋、錐形外表面、交叉通孔、盲孔、凹臺、鍵銷、加強筋板、表面滾花等。在消費電子領域,智能手機內部的精密結構件往往需要在極小的空間內集成多種功能,對零件的精度和復雜程度要求極高。在醫療器械領域,一些精細的手術器械,如心臟支架輸送系統的零部件,對零件的精度和復雜形狀有近乎苛刻的要求。澤信憑借先進的模具設計和成型工藝,能夠制造出內部通道復雜、表面光滑的零件,表面粗糙度Ra值可低至μm,確保手術器械在使用過程中的安全性和可靠性。此外,在汽車發動機的燃油噴射系統部件制造中,澤信的技術能夠生產出具有高精度噴油孔和復雜流道的零件,有效提高燃油霧化效果,降低油耗和排放。澤信的金屬粉末注射技術為各行業復雜產品的制造提供了堅實的技術支撐,推動著行業技術的不斷進步。 江蘇轉軸金屬粉末注射加工廠家東莞市澤信新材料科技金屬粉末注射技術,借粉末與粘結劑巧妙融合,塑造復雜零件精細輪廓。

澤信的轉軸金屬粉末注射技術采用自動化生產線,極大提升了生產效率,降低了企業成本。在混料環節,全自動雙螺桿混煉機每小時可處理 300 - 500 公斤金屬粉末與粘結劑的混合料,且混料均勻度 CV 值(變異系數)小于 3% 。注射工序配備的多工位高速注射機,每分鐘可完成 12 - 15 次注射成型,單臺設備單日產能可達 10000 - 12000 件轉軸毛坯。在脫脂和燒結環節,連續式脫脂燒結一體爐實現了 24 小時不間斷運行,將單個轉軸從毛坯到成品的生產周期縮短至 8 - 10 小時。以某汽車零部件企業為例,以往采用傳統工藝生產相同規格的汽車雨刮器轉軸,月產量為 50000 件,且單件生產成本約為 8 元;采用澤信的技術和生產方案后,月產量提升至 120000 件,單件生產成本降至 5 元,生產成本降低 37.5%,同時交貨周期也從原來的 15 天縮短至 7 天,提高了企業的市場競爭力。

東莞市澤信新材料科技有限公司采用金屬粉末注射技術,為LED箱體帶來一體化精密成型方案。傳統LED箱體制造多采用板材拼接、焊接工藝,這種方式不僅工序繁瑣,而且容易在拼接處產生縫隙、應力集中等問題,影響箱體整體穩定性。而澤信的金屬粉末注射技術,通過精心設計的模具,能夠將LED箱體的復雜結構一次成型。以戶外大型LED顯示屏箱體為例,其內部需集成安裝LED模組的卡槽、布線通道、散熱筋板等結構,使用金屬粉末注射技術,可使這些結構緊密結合,無需額外的組裝工序。經測試,成型后的LED箱體在承受500kg/m2的均勻載荷時,變形量小于,相比傳統拼接箱體,穩定性提升明顯。這種一體化成型方式,不僅減少了生產過程中的誤差累積,還提高了生產效率,使單個LED箱體的生產周期縮短30%,為LED顯示屏制造企業提供了可靠的箱體解決方案。 澤信引入AI視覺檢測,MIM零件不良率降至0.01%以下。

澤信充分了解五金工具市場的個性化需求,提供多面的定制化服務。在工具功能定制方面,可根據客戶需求添加特殊功能結構,如在卷尺上集成水平儀功能,在扳手頭部設計可更換刀頭結構等。在外觀定制上,支持客戶自定義工具的顏色、圖案與品牌標識,通過激光雕刻、移印等工藝,將客戶的個性化設計準確呈現于工具表面。某五金工具品牌商計劃推出一款針對女性用戶的工具套裝,澤信根據其需求,將工具尺寸縮小 15% - 20%,更貼合女性手型;表面采用粉色陽極氧化處理,并雕刻花卉圖案,同時在工具手柄處添加防滑硅膠套,提升握持舒適度。從設計構思到樣品制作,澤信用了 15 天便完成,滿足客戶的個性化定制需求,助力客戶開拓細分市場。利用金屬粉末注射技術生產醫療器械部件,經多輪檢測確保生物相容性達標,安全可靠。肇慶五金工具金屬粉末注射加工廠家

澤信的金屬粉末注射轉軸,表面經特殊處理,形成致密防護層,有效抵御日常使用中的磨損與腐蝕。中山LED箱體金屬粉末注射

澤信的五金工具金屬粉末注射技術采用自動化與智能化相結合的生產模式,降低企業成本。在混料環節,智能混料系統可根據預設配方自動稱量金屬粉末與粘結劑,稱量精度達±,每小時可完成8-10批次混料,且混料均勻度CV值(變異系數)小于2%。注射工序配備的多工位高速注射機,采用伺服電機驅動,注射壓力把控精度達±,可實現每分鐘15-20次注射成型,單臺設備單日產能可達15000-18000件。在脫脂與燒結環節,引入智能溫控系統,根據不同材料特性自動調整脫脂溫度曲線與燒結工藝參數,將單個五金工具從毛坯到成品的生產周期縮短至6-8小時。某五金工具生產企業采用澤信的技術與方案后,月產量從原來的80000件提升至200000件,單位產品能耗降低25%,人工成本減少30%,提升企業的經濟效益與市場競爭力。 中山LED箱體金屬粉末注射

- 廣州鎖具金屬粉末注射公司 2025-06-27

- 湛江異形復雜金屬粉末注射公司 2025-06-27

- 中山LED箱體金屬粉末注射 2025-06-27

- 泰州零部件 2025-06-27

- 中山五金工具金屬粉末注射公司 2025-06-27

- 揭陽異形復雜金屬粉末注射廠家供應 2025-06-27

- 韶關戶外用品金屬粉末注射工廠直銷 2025-06-27

- 佛山異形復雜金屬粉末注射廠家供應 2025-06-27

- 珠海異形復雜金屬粉末注射報價 2025-06-27

- 上海機械金屬粉末注射推薦廠家 2025-06-27

- 四川壓花模具鋼板推薦 2025-06-27

- 河南定制橡塑密封件 2025-06-27

- 河北性價比鋸片推薦 2025-06-27

- 冷卻泵采購 2025-06-27

- 南京高性價比異形件供貨商 2025-06-27

- 甘肅石油斜三通多少錢 2025-06-27

- 宿遷組合螺絲定做價格 2025-06-27

- 上海壓花模具鋼板推薦 2025-06-27

- 重慶緊固件熱處理加工 2025-06-27

- 廣東汽車扎帶模具24小時服務 2025-06-27