-

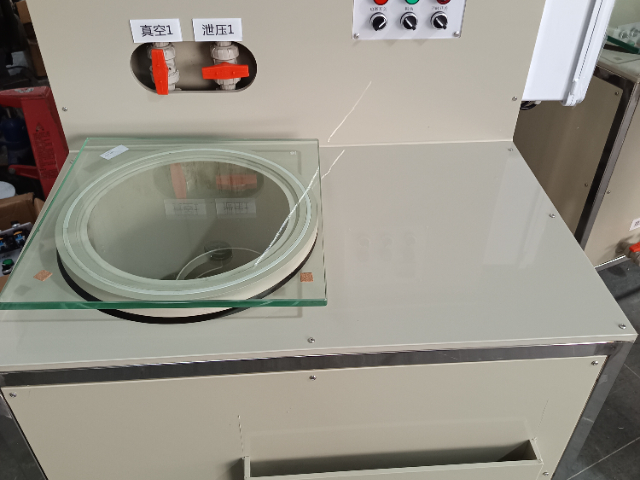

實驗室級真空機廠家

實驗室級真空機廠家如何根據不同行業的需求定制化真空除油設備? 真空除油設備通過負壓技術實現高效表面清潔,其優勢在于 深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可在低溫下快速剝離頑固油污,避免高溫對材料的損傷。設備采用模塊化設計,可根據行業需求定制:半導體領域配置分子泵實現 1×10??Pa 極限真空;航空航天行業集成高溫真空系統處理燒結油污;新能源電池領域通過真空置換干燥控制水分<10ppm。相比傳統工藝,其化學藥劑用量減少 60%,能耗降低 70%,適用于精密光學、醫療植入物、液壓元件...

-

江蘇微孔金屬化真空機

江蘇微孔金屬化真空機真空機中盲孔產品電鍍前處理 是確保鍍層和盲孔內壁之間具有良好附著力,以及讓鍍層均勻覆蓋的關鍵環節。特殊處理(針對深盲孔或復雜結構)有兩種: 1.高壓沖洗:使用高壓水槍(壓力建議大于5MPa)對盲孔進行沖洗,這樣可以有效孔內殘留的顆粒或者氣泡。 2.真空處理:將盲孔產品放入真空環境中,抽去孔內的空氣,然后再進行液體浸泡,這樣能提高處理溶液的滲透效果。過降低環境氣壓(形成真空狀態),利用物理和化學作用協同提升表面清潔度和鍍層附著力 設備配備精密壓力傳感器,實時監測盲孔內部壓力變化,確保清洗過程安全可控。江蘇微孔金屬化真空機 真空機盲孔加工技術的突破瓶頸 在精密制造領域...

-

智能化真空機實現除油或電鍍要求

智能化真空機實現除油或電鍍要求如何選擇適合的真空除油設備? 明確需求 1.零件特征分析材質:鋁合金(需控制負壓防變形)、不銹鋼(耐腐蝕性要求)、鈦合金(敏感材料需低溫處理)。結構復雜度:深盲孔(長深比>5:1)、微型溝槽(寬度<0.1mm)、多孔組件(如噴油嘴)。清潔等級:航空航天需達到NAS16386級(顆粒殘留≤0.01mg/cm2),普通工業零件可放寬至8級。 2.工藝參數匹配真空度需求:精密零件:-0.095~-0.1MPa(如MEMS傳感器)普通結構:-0.08~-0.09MPa(如汽車零部件)溫度范圍:敏感材料(塑料/橡膠):30~40℃金屬件:40~60℃(提升除油效率) 通過 CE 安...

-

高壓脈沖真空機維護

高壓脈沖真空機維護如何根據不同行業的需求定制化真空除油設備? 真空除油設備通過負壓技術實現高效表面清潔,其優勢在于深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可在低溫下快速剝離頑固油污,避免高溫對材料的損傷。設備采用模塊化設計,可根據行業需求定制:半導體領域配置分子泵實現 1×10??Pa 極限真空;航空航天行業集成高溫真空系統處理燒結油污;新能源電池領域通過真空置換干燥控制水分<10ppm。相比傳統工藝,其化學藥劑用量減少 60%,能耗降低 70%,適用于精密光學、醫療植入物、液壓元件等高要求...

-

真空環境真空機與負壓環境

真空環境真空機與負壓環境真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型、自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成壓力脈沖調節,確保處理效果的一致性和穩定性。納米級清潔效能驗證第三方檢測數據顯示,負壓處理技術可將盲孔內顆粒殘留量降低至0.01mg/cm2以下,遠優于行業標準。在某航空發動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,同時去除了99.99%的表面有機物。這種深度清潔能力為后續涂層工藝提供了理想基底。 超聲波 +...

-

鍍層均勻性真空機售后

鍍層均勻性真空機售后使用真空機的注意事項 1.先抽真空,如發現真空度有所下降時再適當加抽一下。這樣做對于延長設備的使用壽命是有利的。 1)工件放入真空箱里抽真空是為了抽去工件材質中可以抽去的氣體成分,把我們要處理的化學藥水壓入到盲孔內,實現除油或電鍍。如果需要加熱,可在設備外放入加熱的液體,再加工件,氣體遇熱就會膨脹。由于真空箱的密封性非常好,膨脹氣體所產生的巨大壓力有可能使觀察窗鋼化玻璃爆裂。這是一個潛在的危險。 2.有操作設定條件之特殊安全性防爆烤箱外,絕不可將爆裂物,加壓容器或可燃物置于烤箱內,否則可能會導致裂開而造成嚴重的工業災害。 3.燃物包括:易燃物、氧化物、發火物及易燃氣...

-

化學鍍真空機

化學鍍真空機真空機中【深孔盲孔電鍍!真空負壓黑科技重新定義精密制造】 顛覆傳統的技術:通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題!?五大顛覆性優勢 ?全孔均勻度:鍍層厚度偏差≤5%(傳統工藝20%!) ?深孔穿透率:300μm盲孔垂直深鍍能力 ?良品率飆升:某電子廠實測從65%→92% ?效率飛躍:單批次處理時間縮短40% ?綠色智造:鍍液消耗降50%+廢水減30%?? 通過 CE 安全認證,配備雙重聯鎖保護裝置,防止誤操作引發的安全事故。化學鍍...

-

真空度 真空機使用方法

真空度 真空機使用方法如何選擇適合的真空除油設備? 明確需求 1.零件特征分析材質:鋁合金(需控制負壓防變形)、不銹鋼(耐腐蝕性要求)、鈦合金(敏感材料需低溫處理)。結構復雜度:深盲孔(長深比>5:1)、微型溝槽(寬度<0.1mm)、多孔組件(如噴油嘴)。清潔等級:航空航天需達到NAS16386級(顆粒殘留≤0.01mg/cm2),普通工業零件可放寬至8級。 2.工藝參數匹配真空度需求:精密零件:-0.095~-0.1MPa(如MEMS傳感器)普通結構:-0.08~-0.09MPa(如汽車零部件)溫度范圍:敏感材料(塑料/橡膠):30~40℃金屬件:40~60℃(提升除油效率) 盲孔產品因結構...

-

真空機常見故障與檢修

真空機常見故障與檢修真空除油設備中,負壓除油的流程: 1.抽真空階段 將工件放入真空罐,啟動真空泵使罐內壓力降至設定值(通常-0.08~-0.1MPa)。持續抽氣1~3分鐘,排出盲孔內空氣。 2.液體浸泡與沸騰 注入脫脂劑或溶劑,在負壓下液體迅速沸騰,產生微氣泡沖刷盲孔內壁。浸泡時間根據油污類型調整(通常3~5分鐘)。 3.循環漂洗 排出污液后,注入清水或中和液,再次抽真空使液體滲透并排出。可重復2~3次,確保殘留洗凈。4.干燥階段保持真空狀態,通過熱輻射或熱風(60~80℃)快速蒸發殘留液體。恢復常壓后取出工件。 創新真空蒸餾回收系統,使清洗劑循環利用率達 95%,大幅降...

-

江蘇真空機成本分析

江蘇真空機成本分析志成達研發的真空機針對盲孔電鍍,分析與解決方案: 盲孔產品易出現氣泡殘留致漏鍍、鍍層不均、結合力差等問題。改善需從多維度著手: 優化前處理,借助超聲波強化除油、除銹、活化,提升表面親水性;改良工藝參數,采用脈沖電流替代直流,控制電鍍液溫度并攪拌,減少濃差極化;引入負壓技術,抽離盲孔空氣,推動電鍍液填充,增強金屬離子遷移均勻性;調整電鍍液配方,添加潤濕劑降低表面張力,優化主鹽與添加劑比例;升級設備,使用可調式掛具優化盲孔朝向,配備高精度控溫、控壓系統。通過前處理、工藝、技術、材料及設備的綜合改進,有效解決盲孔電鍍難題,提升鍍層質量與產品良率。 配備真空度自動補償系統,在處理深徑比...

-

上海真空機參數對比

上海真空機參數對比如何根據不同行業的需求定制化真空除油設備? 真空除油設備通過負壓技術實現高效表面清潔,其優勢在于 深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可在低溫下快速剝離頑固油污,避免高溫對材料的損傷。設備采用模塊化設計,可根據行業需求定制:半導體領域配置分子泵實現 1×10??Pa 極限真空;航空航天行業集成高溫真空系統處理燒結油污;新能源電池領域通過真空置換干燥控制水分<10ppm。相比傳統工藝,其化學藥劑用量減少 60%,能耗降低 70%,適用于精密光學、醫療植入物、液壓元件...

-

液壓元件真空機選型指南

液壓元件真空機選型指南如何根據不同行業的需求定制化真空除油設備? 真空除油設備通過負壓技術實現高效表面清潔,其優勢在于 深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可在低溫下快速剝離頑固油污,避免高溫對材料的損傷。設備采用模塊化設計,可根據行業需求定制:半導體領域配置分子泵實現 1×10??Pa 極限真空;航空航天行業集成高溫真空系統處理燒結油污;新能源電池領域通過真空置換干燥控制水分<10ppm。相比傳統工藝,其化學藥劑用量減少 60%,能耗降低 70%,適用于精密光學、醫療植入物、液壓元件...

-

四川鍍層均勻性真空機

四川鍍層均勻性真空機盲孔產品的技術挑戰 盲孔結構在精密制造領域具有廣泛應用,但因其封閉性特征帶來了獨特的加工難題。傳統工藝難以徹底孔內殘留介質,尤其是微米級盲孔的深徑比往往超過5:1,導致污染物滯留風險增加。隨著半導體、醫療器械等行業對清潔度要求提升至納米級,傳統氣吹或浸泡清洗方式已無法滿足需求,亟需創新解決方案突破瓶頸。 負壓技術的原理 負壓處理系統通過構建可控真空環境,利用伯努利效應形成定向氣流,在盲孔內部產生持續負壓梯度。這種非接觸式清潔技術可將孔內微顆粒、油脂及水汽等污染物有效剝離,并通過多級過濾系統實現污染物的徹底分離。相較于傳統方法,負壓技術可實現360度無死角清潔,尤其適用于復...

-

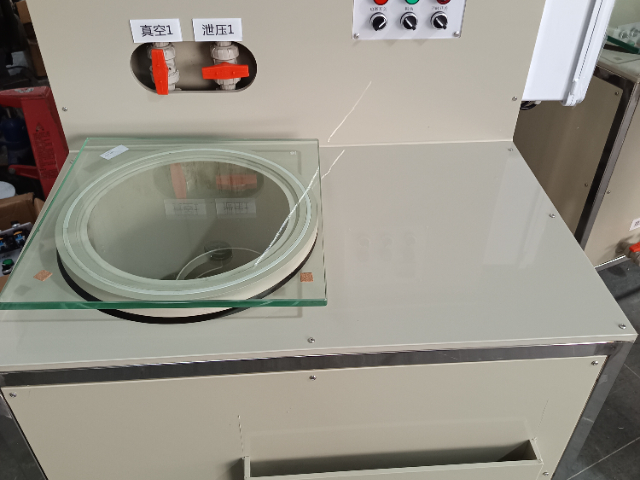

實驗室級真空機電鍍或前處理過水使用

實驗室級真空機電鍍或前處理過水使用志成達設計的真空機,盲孔產品電鍍前處理?是電鍍過程中的一個重要環節,其主要目的是: 修整工件表面,去除工件表面的油脂、銹皮、氧化膜等,為后續的鍍層沉積提供所需的工件表面。長期生產實踐證明,如果金屬表面存在油污等有機物質,雖有時鍍層亦可沉積,但總因油污“夾層”使電鍍層的平整程度、結合力、抗腐蝕能力等受到影響,甚至沉積不連續、疏松,乃至鍍層剝落,使喪失實際使用價值。因此,鍍前的除油成為一項重要的工藝操作。除油劑的組成根據油脂的種類和性質,除油劑包含兩種主體成分,堿類助洗劑和表面活性劑。 真空負壓排氣泡,深徑比 10:1 盲孔全滲透!實驗室級真空機電鍍或前處理過水使用 如何根據不同行業的...

-

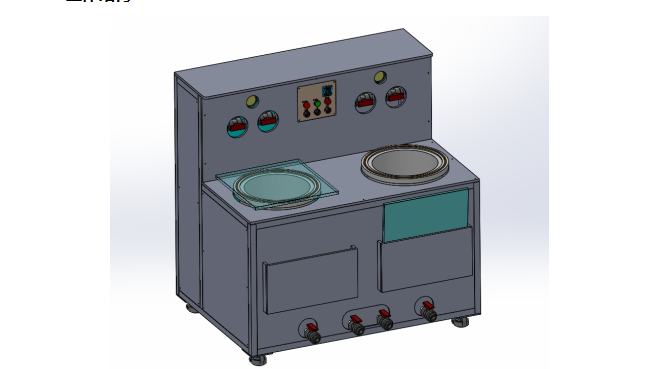

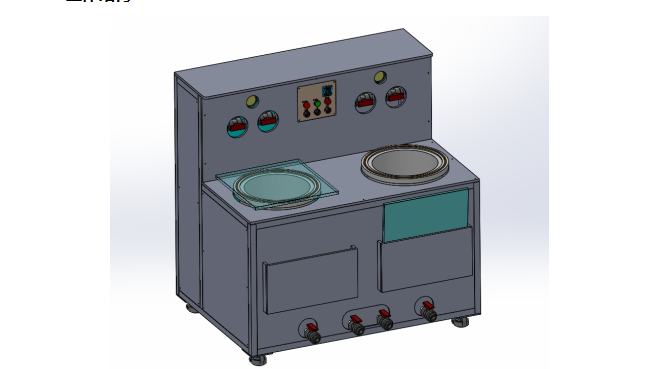

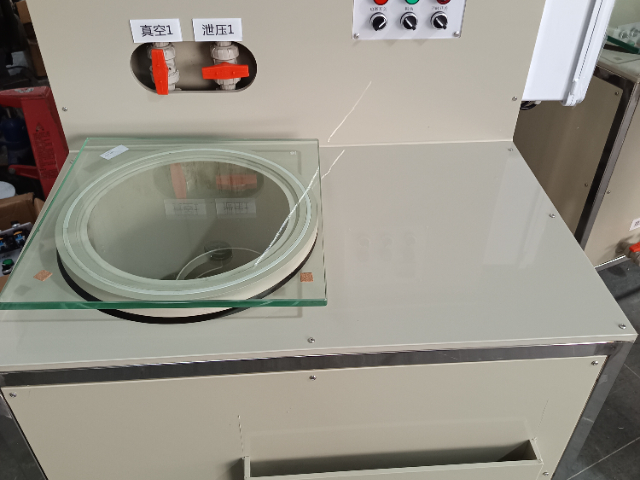

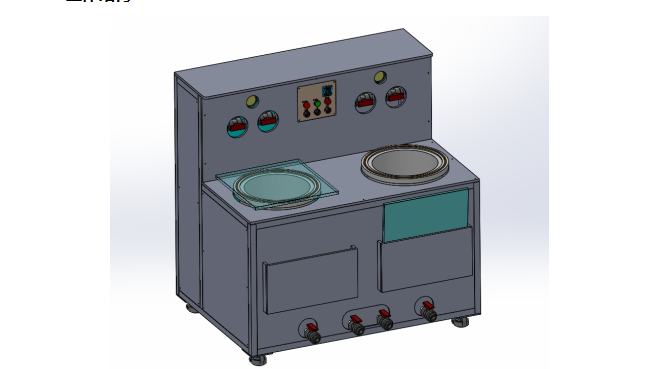

二孔位真空機選型指南

二孔位真空機選型指南盲孔產品的技術挑戰 盲孔結構在精密制造領域具有廣泛應用,但因其封閉性特征帶來了獨特的加工難題。傳統工藝難以徹底孔內殘留介質,尤其是微米級盲孔的深徑比往往超過5:1,導致污染物滯留風險增加。隨著半導體、醫療器械等行業對清潔度要求提升至納米級,傳統氣吹或浸泡清洗方式已無法滿足需求,亟需創新解決方案突破瓶頸。 負壓技術的原理 負壓處理系統通過構建可控真空環境,利用伯努利效應形成定向氣流,在盲孔內部產生持續負壓梯度。這種非接觸式清潔技術可將孔內微顆粒、油脂及水汽等污染物有效剝離,并通過多級過濾系統實現污染物的徹底分離。相較于傳統方法,負壓技術可實現360度無死角清潔,尤其適用于復...

-

上海真空機作用

上海真空機作用志成達設計的真空機,針對深孔盲孔負壓產品電鍍,其工藝原理: 采用負壓電鍍 負壓電鍍指在電鍍過程中,將工件置于封閉容器內,通過真空泵抽離容器內空氣,構建負壓環境。在此環境下,電鍍液中的金屬離子與雜質離子吸附于工件表面,以此提升鍍層的均勻性和附著力。深孔盲孔電鍍原理深孔盲孔電鍍是將工件放入負壓電鍍容器,借助電鍍液中金屬離子在電場作用下,向工件表面移動并沉積成鍍層。由于深孔盲孔的存在,電鍍液于工件內部形成循環流動,促使金屬離子充分接觸工件表面,進而提高鍍層均勻性與孔隙率。 可定制化真空除油方案,支持從實驗室級小型設備到全自動生產線的全系列覆蓋。上海真空機作用 真空機中盲孔產品電鍍前...

-

浙江選擇性電鍍真空機

浙江選擇性電鍍真空機真空除油設備工作原理詳解 真空除油技術在于通過壓力-溫度耦合調控實現高效清潔,其工作流程可分解為四個精密控制階段: 1.真空環境構建 設備采用多級羅茨泵組+旋片泵復合真空系統,30秒內將腔體壓力降至0.1kPa(相當于海拔30公里高空的氣壓)。 2.低溫沸騰溶解在-90kPa真空度下,特制環保溶劑(如碳氫系D40)的沸點從140℃驟降至45℃。這種"亞臨界沸騰"狀態產生的微氣泡直徑為超聲波清洗的1/50,能深入0.01mm的微小縫隙。 3.動態循環強化雙泵體驅動的紊流循環系統使溶劑以8m/s流速沖刷工件表面,配合360°旋轉夾具,實現復雜曲面的均勻清洗。系統集...

-

-

液壓元件真空機維護

液壓元件真空機維護真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成壓力脈沖調節,確保處理效果的一致性和穩定性。納米級清潔效能驗證第三方檢測數據顯示,負壓處理技術可將盲孔內顆粒殘留量降低至0.01mg/cm2以下,遠優于行業標準。在某航空發動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,同時去除了99.99%的表面有機物。這種深度清潔能力為后續涂層工藝提供了理想基底。 24 小時連...

-

湖南高速電鍍真空機

湖南高速電鍍真空機盲孔產品電鍍前處理的負壓技術的應用領域 多行業應用場景在汽車電子領域,負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑過程中產生的脫模劑殘留,延長模具使用壽命。環保節能優勢分析與傳統化學清洗工藝相比,負壓處理技術可減少90%以上的水資源消耗和化學試劑使用。某光學元件廠商數據顯示,采用該技術后單批次能耗降低65%,VOC排放量趨近于零。其模塊化設計還支持設備快速改裝,適應不同規格產品的柔性生產需求。 真空除油設備通過降低環境氣壓,加速溶劑蒸發提升干燥效率...

-

四川電鍍前處理產品真空機

四川電鍍前處理產品真空機如何選擇適合的真空除油設備? 針對行業定制化方案的選擇: 1.航空航天領域選擇 具備ISO13009認證的設備,配置HEPA過濾系統(控制顆粒污染)。推薦使用真空超聲波+等離子體復合清洗(去除納米級污染物)。 2.醫療器械行業 罐體材質需為316L不銹鋼(符合FDA標準),采用雙機械密封防止泄漏。集成微生物檢測模塊(如ATP熒光檢測儀)。 3.電子元件行業配置 真空度梯度控制系統(分步降壓防止元件炸裂)。選用無磷環保脫脂劑(滿足RoHS指令)。 良品率暴漲 27%,某電子廠實測數據!四川電鍍前處理產品真空機 真空除油設備的定義 一、基本概念...

-

江蘇真空機廠家

江蘇真空機廠家如何選擇適合的真空除油設備? 一、選型決策矩陣 1.必選項篩選 真空度:根據零件最小孔徑確定(如孔徑<0.3mm需-0.095MPa以上)。 罐體尺寸:按比較大工件尺寸+20%空間設計(避免碰撞)。 防爆等級:使用易燃脫脂劑時需選ATEX認證設備(如電子行業) 2.增值功能選擇在線監測: 配置電導率傳感器(實時監控漂洗效果)。 自動上下料:集成機器人系統(適合日均處理>5000件的產線)。 廢液回收:內置蒸餾裝置(降低危廢處理成本30%以上)。 二、增值功能選擇 1.在線監測:配置電導率傳感器(實時監控漂洗效果)。 2...

-

MEMS器件真空機售后

MEMS器件真空機售后志成達研發的真空機,對深盲孔精密零件的電鍍前處理,真空處理技術成為關鍵工藝。要點: 一、深度與結構復雜性 1.深盲孔通常指深度>5倍孔徑(如孔徑0.2mm,深度>1mm),傳統常壓清洗難以滲透至底部。復雜結構(如階梯孔、交叉孔)易形成清洗盲區,殘留油污導致電鍍缺陷。 2.材料敏感性精密零件常用鋁合金、鈦合金或復合材料,需避免堿性腐蝕或高溫變形。微型軸承、傳感器等對尺寸精度要求極高,需防止處理過程中產生應力或污染。 二、真空處理技術的針對性解決方案 1.真空滲透強化 動態壓力差清洗抽真空時盲孔內空氣被排出,注入液體后恢復常壓,液體在壓力差作用下高速填充盲孔...

-

廣東大型真空機

廣東大型真空機真空除油設備中,負壓技術是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其原理是: 負壓技術的原理 1.降低液體沸點在真空環境下,液體(如脫脂劑、有機溶劑)的沸點降低(例如水在-0.1MPa時沸點約為30℃)。利用這一特性,可在較低溫度下使液體沸騰,產生微小氣泡,通過氣泡破裂的沖擊力剝離盲孔內的油污。 2.增強滲透與排液負壓狀態下,液體更容易滲透到盲孔深處,同時孔內殘留的空氣被抽出,避免氣泡滯留。處理后恢復常壓時,液體因壓力差迅速排出盲孔,減少殘留。 真空負壓 3 秒!0.1mm 微孔油漬無處藏!廣東大型真空機 志成達研發的真空機,采用現代負壓加工智能控制...

-

選擇性電鍍真空機定制

選擇性電鍍真空機定制真空機盲孔加工技術的突破瓶頸 在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。傳統機械鉆孔工藝在處理直徑0.3mm以下微孔時,受限于切削力與熱效應的耦合作用,易產生毛刺、孔壁不規整等問題。研究表明,當深徑比超過5:1時,冷卻液滲透效率下降37%,導致加工區域溫度驟升至600℃以上,引發材料相變和刀具磨損加劇。負壓輔助加工技術的突破在于構建動態氣固耦合系統。通過將加工區域置于10^-3Pa量級的真空環境,利用伯努利效應形成高速氣流場(流速達300m/s),實現三項關鍵改進: 1.熱消散機制:真空環境下分子熱傳導效率提升4倍,配合-20℃低溫氣流,使切削...

-

化學鍍真空機廠家

化學鍍真空機廠家如何選擇適合的真空除油設備? 針對行業定制化方案的選擇: 1.航空航天領域選擇具備ISO13009認證的設備,配置HEPA過濾系統(控制顆粒污染)。推薦使用真空超聲波+等離子體復合清洗(去除納米級污染物)。 2.醫療器械行業罐體材質需為316L不銹鋼(符合FDA標準),采用雙機械密封防止泄漏。集成微生物檢測模塊(如ATP熒光檢測儀)。 3.電子元件行業配置真空度梯度控制系統(分步降壓防止元件炸裂)。選用無磷環保脫脂劑(滿足RoHS指令)。 創新真空破泡技術,消除清洗液中微氣泡對微孔清潔效果的影響。化學鍍真空機廠家 志成達研發的真空機,對深盲孔精密零件的電鍍前處理,...

-

河南三孔位真空機

河南三孔位真空機如何選擇適合的真空除油設備? 針對行業定制化方案的選擇: 1.航空航天領域選擇具備ISO13009認證的設備,配置HEPA過濾系統(控制顆粒污染)。推薦使用真空超聲波+等離子體復合清洗(去除納米級污染物)。 2.醫療器械行業罐體材質需為316L不銹鋼(符合FDA標準),采用雙機械密封防止泄漏。集成微生物檢測模塊(如ATP熒光檢測儀)。 3.電子元件行業配置真空度梯度控制系統(分步降壓防止元件炸裂)。選用無磷環保脫脂劑(滿足RoHS指令)。 設備采用智能程序控制,可根據盲孔深度、孔徑自動調節真空度與清洗時間,提升生產效率 30% 以上。河南三孔位真空機 真空除油設備...

-

重慶二孔位真空機

重慶二孔位真空機志成達研發的真空機,真空除油 —— 針對微孔產品清潔 在深孔盲孔電鍍前處理中,真空除油技術成為關鍵突破口。傳統超聲波清洗難以觸及 0.1mm 以下微孔內部的頑固油污,而真空除油設備通過 - 0.1MPa 負壓環境,強制排出孔內空氣并形成局部湍流,配合高溫除油劑滲透,3 秒內 99% 以上的油漬。某航空部件制造商實測顯示,經真空除油的鈦合金深孔(深徑比 8:1)清潔度提升 90%,后續電鍍漏鍍率從 18% 降至 3%。設備集成動態壓力波動功能,可針對不同孔徑自動調節真空強度,實現全尺寸覆蓋。 真空負壓 + 動態壓力,盲孔鍍層 0 微孔缺陷!重慶二孔位真空機 真空除油設備中,負壓技術是...

-

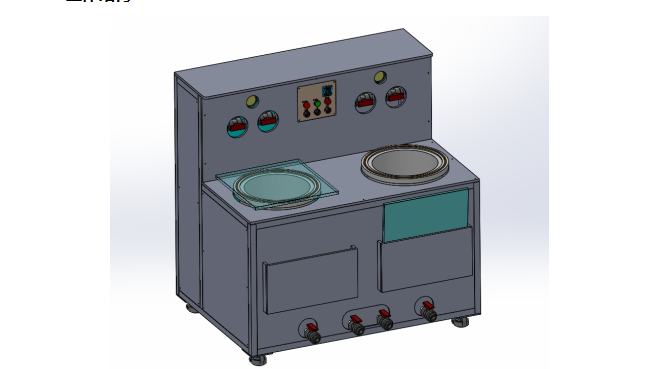

三孔位真空機使用步驟

三孔位真空機使用步驟如何根據不同行業的需求定制化真空除油設備? 真空除油設備,通過負壓技術實現高效表面清潔,其優勢在于深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可在低溫下快速剝離頑固油污,避免高溫對材料的損傷。 設備采用模塊化設計,可根據行業需求定制:半導體領域配置分子泵實現 1×10??Pa 極限真空;航空航天行業集成高溫真空系統處理燒結油污;新能源電池領域通過真空置換干燥控制水分<10ppm。相比傳統工藝,其化學藥劑用量減少 60%,能耗降低 70%,適用于精密光學、醫療植入物、液壓元...

-

浙江鍍層均勻性真空機

浙江鍍層均勻性真空機真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型、自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成壓力脈沖調節,確保處理效果的一致性和穩定性。納米級清潔效能驗證第三方檢測數據顯示,負壓處理技術可將盲孔內顆粒殘留量降低至0.01mg/cm2以下,遠優于行業標準。在某航空發動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,同時去除了99.99%的表面有機物。這種深度清潔能力為后續涂層工藝提供了理想基底。 真空除油設...