山東智能型纖維直徑檢測設備替代人工方案

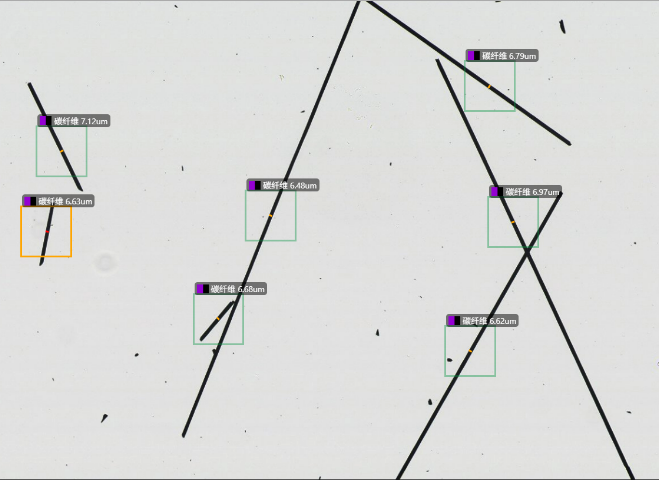

拉絲工序中,溫度、流速等參數的微小變化會直接反映在纖維直徑上。傳統檢測手段無法實時反饋直徑波動,導致工藝調整滯后,生產效率低下。《纖維直徑檢測設備》搭載3分鐘快速生成報告功能,結合在線查收結果服務,工程師可遠程監控生產數據,實時調整工藝參數。系統支持輔助分析功能,自動關聯工藝參數與直徑變化,幫助企業建立動態優化模型,將工藝響應時間縮短至分鐘級,提升生產穩定性與效率。在玻璃纖維材料研究領域,細微的直徑差異可能揭示重大科學發現。《纖維直徑檢測設備》以0.1um的測量精度,成為科研人員的得力助手。它能精細捕捉納米級的直徑變化,結合全片測量技術,提供纖維分布的統計學依據。系統支持數據分析與輔助分析功能,可自動生成纖維直徑與力學性能的關聯性圖表,助力研究人員探索材料微觀結構與宏觀表現的內在規律。無論是新型復合材料開發還是傳統工藝改進,該系統都能以較高精度推動科研進程。視覺識別技術實現纖維 100% 標記!山東智能型纖維直徑檢測設備替代人工方案

玻璃纖維生產工藝的升級需要可靠的數據支撐。傳統檢測方法因數據密度不足,難以驗證新工藝的有效性。《纖維直徑檢測設備》支持單日2000+樣本檢測,結合0.1um高精度測量,為工藝優化提供海量數據。系統自動生成的趨勢分析圖表,可直觀展示不同工藝參數對直徑的影響,幫助企業快速篩選比較好方案。某玻纖企業應用該系統后,新工藝研發周期縮短50%,產品性能提升25%。 在同質化競爭中,玻璃纖維制品的直徑一致性是核心競爭力。直徑差異大的產品在價格、性能、客戶滿意度等方面均處于劣勢。《纖維直徑檢測設備》通過全片測量與精細控制,幫助企業實現產品直徑標準差低于0.5um,優于行業平均水平。某企業應用該系統后,產品價格提升20%,市場份額擴大15%,成功從低端市場轉向中領域。江蘇高速測量纖維直徑檢測設備怎么樣支持多纖維束同步檢測,單批次可完成 5000 根纖維分析。

在玻璃纖維行業,檢測標準與數據公信力至關重要。《纖維直徑檢測設備》嚴格遵循GB/T7690.5標準設計,從樣本處理到報告生成全流程合規。系統通過精細定位玻璃纖維(100%)和自動去除干擾內容,確保測量數據真實可靠。自動生成的檢測報告包含標準要求的所有參數,可直接用于第三方認證或客戶審核。企業使用該系統,既能規避人工檢測的合規風險,又能通過標準化數據增強市場信任度,為產品進入市場提供有力支撐,讓檢測數據真正轉化為生產力,推動玻璃纖維產品向高性能、高穩定性方向迭代升級。

保持長期測量精度是檢測設備的關鍵。《纖維直徑檢測設備》內置智能校準模塊,定期自動校驗測量基準。當檢測環境變化(如溫度、濕度波動)時,系統通過自適應算法補償誤差,確保0.1um的高精度始終如一。這種智能校準機制,減少人工干預需求,保障設備長期穩定運行。面對嚴格的行業監管與客戶審計,《纖維直徑檢測設備》提供全流程可追溯解決方案。每份檢測報告均包含時間戳、設備編號及操作日志,符合GB/T7690.5標準的合規性要求。系統支持一鍵導出審計數據包,快速響應第三方審核需求,幫助企業規避合規風險,增強市場信任度。動態算法實時校準環境干擾,精度達 ±0.1μm?

玻璃纖維直徑的微小差異,可能導致復合材料力學性能的波動。當纖維直徑偏差超過閾值時,制品的拉伸強度、模量等關鍵指標將偏離設計預期,直接影響終端產品的可靠性。《纖維直徑檢測設備》以0.1um的超高精度,實時監控生產線上每一根纖維的直徑變化,結合全片測量技術,精細捕捉異常波動。通過自動生成的趨勢分析報告,企業可快速定位工藝問題,避免因直徑偏差導致的產品性能下降,保障制造領域(如航空航天、風電葉片)的材料性能穩定性。如何通過檢測自動化釋放人力資源?江蘇高速測量纖維直徑檢測設備怎么樣

采用工業級嵌入式系統,7×24 小時連續穩定運行。山東智能型纖維直徑檢測設備替代人工方案

《纖維直徑檢測設備》重新定義人機協作模式。用戶可通過觸控屏或遠程終端實時監控檢測進度,系統自動推送關鍵節點通知。結合語音交互功能,檢測人員可通過語音指令調取歷史報告或切換檢測模式。這種智能化交互體驗,減少操作復雜度,提升檢測流程的人性化程度,讓先進技術真正服務于生產實踐。不同企業的檢測需求差異不一,《纖維直徑檢測設備》采用模塊化設計應對多樣化場景。用戶可根據產能需求選擇單次檢測240份或擴展至更高配置,系統支持靈活調整測量參數以適應不同纖維類型。結合遠程協助功能,技術團隊可在線升級系統模塊,無需返廠即可實現功能迭代,確保設備始終匹配企業發展需求。山東智能型纖維直徑檢測設備替代人工方案

- 河南有哪些全自動玻璃纖維直徑報告系統銷售 2025-07-04

- 山東智能型纖維直徑檢測設備替代人工方案 2025-07-04

- 在線式纖維直徑報告系統哪家好 2025-07-04

- 北京高速測量纖維直徑報告系統建設 2025-07-04

- 浙江納米級全自動玻璃纖維直徑報告系統方案 2025-07-04

- 浙江智能全自動玻璃纖維直徑報告系統銷售廠家 2025-07-04

- 山東高精度纖維直徑報告系統哪家好 2025-07-04

- 重慶通量大纖維直徑檢測設備哪個好 2025-07-04

- 河南智能型纖維直徑檢測設備哪個好 2025-07-04

- 重慶穩定性高纖維直徑檢測設備哪個好 2025-07-04

- 廣州Hamilton Thorne精子分析VCL 2025-07-06

- 陜西料位計型號 2025-07-06

- 浙江sdc-100接觸角測量儀有哪些 2025-07-06

- 湖北法國ELVEFLOW微流控分配閥 2025-07-06

- 江蘇測控系統 2025-07-06

- 鑄鐵光譜儀化學元素分析儀器 2025-07-06

- 無錫UHZ液位計訂購 2025-07-06

- 云南全自動金相切割機廠 2025-07-06

- 廣東VOC紅外熱成像儀一般多少錢 2025-07-06

- 杭州專業重載型編碼器哪里買 2025-07-06