寧夏高精度羊毛羊絨成分自動定量系統行業應用案例

檢測數據通過HTTPS加密通道實時上傳至企業專屬云端,存儲架構采用分布式冗余設計(3副本存儲),確保單點故障時數據不丟失。用戶端支持多維度檢索:可按樣本編號、檢測日期、纖維類型、含量范圍等15個字段快速調取歷史記錄,每份數據關聯原始掃描圖像(含多層對焦文件)、AI分類日志、審核軌跡等完整信息。云平臺內置數據生命周期管理功能,自動歸檔超過1年的歷史數據至冷存儲,同時保持7×24小時的快速檢索能力。某集團企業部署后,質檢部門的歷史數據調閱時間從傳統本地硬盤的平均10分鐘縮短至30秒,***提升質量追溯效率。多人協同審核功能提升報告準確性,減少人工誤判風險。寧夏高精度羊毛羊絨成分自動定量系統行業應用案例

隨著檢測樣本量增加,系統的規模效應愈發***:當企業日檢測量從 50 份提升至 200 份時,單樣本檢測成本從 15 元降至 8 元(含設備折舊、能耗、維護),而人工檢測成本因需增加人員投入,單樣本成本反升至 22 元。這種 “邊際成本遞減” 特性,使設備成為企業擴大檢測產能時的必然選擇,尤其適合訂單量波動較大的快時尚紡織企業。系統建立了 “纖維圖像 - 成分數據” 的雙向關聯檢索機制,用戶可通過成分含量范圍(如羊絨 20%-30%)反查歷史檢測圖像,或通過纖維鱗片特征快速定位相似樣本。某面料企業利用該功能,在開發新混紡產品時,快速調取歷史比較好手感面料的纖維圖像數據,將配方研發時間縮短 50%,體現了檢測數據的二次利用價值。山東科研級羊毛羊絨成分自動定量系統行業應用案例智能糾錯功能處理傾斜樣本,保障檢測精度。

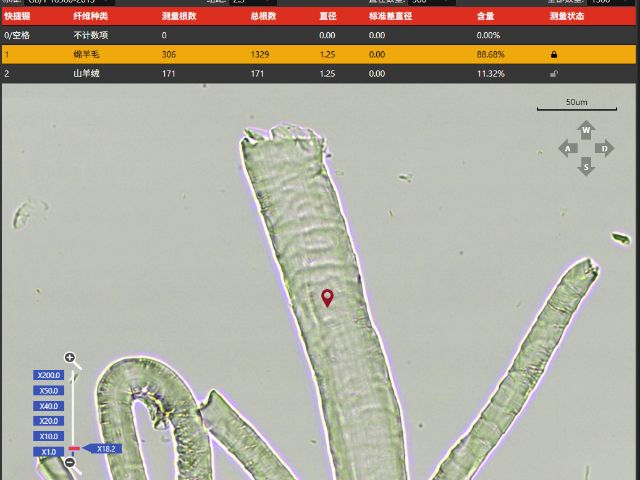

針對羊毛羊絨混紡產品的質量爭議主干 —— 成分含量的合規性,系統通過雙重校準機制確保數據可靠性:首先,內置 2000 + 纖維標準圖譜庫,涵蓋國內外主流羊種(如澳洲美利奴、內蒙古白絨山羊)的纖維形態特征;其次,采用動態質控樣本實時比對技術,每完成 20 份檢測自動插入標準樣進行精度校驗,確保設備長期運行無漂移。經國家紡織制品質量監督檢驗中心認證,其重復檢測誤差率≤0.3%,遠優于 GB/T 16988-2013 標準要求的 1% 誤差上限,為前沿品牌的質量溯源提供了不可篡改的數字化憑證。

系統內置的成本核算模塊,可精確統計每類樣本的檢測成本構成(設備折舊、能耗、耗材、人力),并按季度生成成本分析報告。某針織企業通過該功能發現,深色樣本的傳統化學褪色處理占檢測成本的 35%,而使用本系統后該成本項歸零,促使企業***淘汰化學褪色流程,實現檢測環節的成本結構優化。該系統的普及正在重塑毛紡檢測行業的競爭格局:推動中小企業獲得與大型集團同等精度的檢測能力,降低質量管控門檻;倒逼傳統檢測設備廠商加速智能化轉型;促進檢測標準的數字化升級(如推動建立 AI 纖維識別的國家標準)。從長遠看,其技術理念與架構可能延伸至棉麻、化纖等其他纖維成分檢測領域,成為紡織行業智能化檢測的通用平臺,** “檢測 4.0” 時代的技術變革。光譜分析與形態學結合,識別復雜混紡成分。

設備可在 10℃-40℃溫度范圍、20%-80% 濕度環境下穩定工作,無需**恒溫恒濕實驗室,適應我國南北差異***的氣候條件。在西北干燥地區,內置的離子加濕器自動啟動,防止靜電對纖維分布的影響;在南方梅雨季節,除濕模塊維持掃描艙內濕度≤60%,確保檢測精度不受環境波動干擾,真正實現 “即裝即用” 的便捷性。當買賣雙方對成分檢測結果存在分歧時,系統可提供原始掃描圖像、檢測算法日志、標準圖譜比對記錄等 “數字證據包”,經第三方檢測機構驗證后,可作為仲裁依據。某羊絨貿易糾紛中,憑借系統提供的連續 10 層纖維截面掃描圖像,清晰顯示爭議樣本中存在羊絨特有的 “均勻皮質層結構”,幫助賣方快速化解 300 萬元的索賠糾紛,凸顯了設備在司法取證層面的技術**性。設備自動識別樣本標簽信息,避免人工錄入帶來的誤差。北京新型羊毛羊絨成分自動定量系統選擇

權限分級管理保障數據安全,不同角色訪問受限。寧夏高精度羊毛羊絨成分自動定量系統行業應用案例

系統支持將用戶掃描的獨有纖維圖像(如特定產地的羊絨、特殊工藝處理的羊毛)導入算法訓練模塊,通過遷移學習技術對基礎模型進行微調。用戶可自主設定訓練參數(如優先強化某類特征的權重),生成企業專屬的識別模型。例如,某羊絨企業將阿拉善白絨山羊纖維的“鱗片高度-直徑”特征組合加入算法庫,使該品種的識別速度提升20%,誤判率下降3%。算法庫支持版本管理,可同時保存10個不同訓練版本,方便根據檢測需求快速切換(如常規檢測版、痕量成分檢測版),實現檢測模型的個性化迭代,避免依賴通用算法的局限性。寧夏高精度羊毛羊絨成分自動定量系統行業應用案例

- 江西納米級纖維直徑報告系統 2025-05-29

- 全自動玻璃纖維直徑報告系統怎么選 2025-05-29

- 天津質檢用纖維直徑報告系統方案 2025-05-29

- 浙江智能型纖維直徑報告系統建設 2025-05-29

- 廣東工業級纖維直徑報告系統替代人工方案 2025-05-29

- 安徽本地全自動玻璃纖維直徑報告系統銷售 2025-05-29

- 科研級羊毛羊絨成分自動定量系統哪里有 2025-05-29

- 安徽醫用級纖維直徑報告系統哪家技術強 2025-05-29

- 河南在線式纖維直徑報告系統推薦 2025-05-29

- 福建紡織業用纖維直徑報告系統方案 2025-05-29

- 常州經濟高壓滅菌器維修 2025-05-29

- DSR10NF紅外測溫儀直銷價 2025-05-29

- 放心選放大器常見問題 2025-05-29

- 北京1460 nm激光破膜IVF激光輔助 2025-05-29

- 山東蒸汽浮球熱靜力疏水閥供應商推薦 2025-05-29

- 上海微差壓變送器供應商 2025-05-29

- 溫度疏水閥檢測儀怎么用 2025-05-29

- 陜西單向閥服務熱線 2025-05-29

- 奧林巴斯X熒光光譜儀重金屬分析儀器 2025-05-29

- 上海破裂強度試驗儀intec定制 2025-05-29