浙江信息化全自動玻璃纖維直徑報告系統

在生產節奏日益加快的當下,24小時不間斷檢測需求愈發強烈。《全自動玻璃纖維直徑報告系統》挺身而出,具備24小時無人值守運行能力。它如同不知疲倦的“檢測衛士”,無論白天黑夜,始終堅守崗位。無需人工時刻盯守,系統自動完成樣本加載、測量、報告生成等一系列流程。海量樣本在其高效運作下,迅速完成檢測。企業利用這一特性,可大幅提升產能,縮短產品交付周期,在市場競爭中搶占先機,以高效的檢測服務為生產運營注入強大動力。編輯分享智能調度系統優化多廠區協同檢測資源。浙江信息化全自動玻璃纖維直徑報告系統

全自動玻璃纖維直徑報告系統

顛覆傳統顯微鏡檢測:24小時自動化解放實驗室生產力行業痛點:某省級纖維檢測中心曾面臨檢測員日均手動測量5000根纖維的困境,技術員視力疲勞導致3%以上的誤檢率,夜間檢測積壓嚴重,旺季樣本周轉需72小時以上。技術突破:AI批量處理:單次掃描自動識別5000+根纖維,3分鐘完成傳統8小時工作量,直徑測量精度達0.1μm無人值守系統:支持200份/日連續檢測,夜間自動進行玻片掃描與數據分析智能復核機制:云端存儲每根纖維原始圖像,支持多人同步審核爭議數據應用案例:浙江某第三方檢測機構引入系統后:檢測人員從12人縮減至3人(專注異常復核)日均處理量從80份提升至220份客戶投訴率下降67%(2023年CMA年審數據)價值延伸:實驗室可承接緊急加樣訂單,開辟"3小時極速檢測"新業務線,年增收超300萬元浙江信息化全自動玻璃纖維直徑報告系統全自動系統如何實現 3分鐘內生成完整檢測報告?

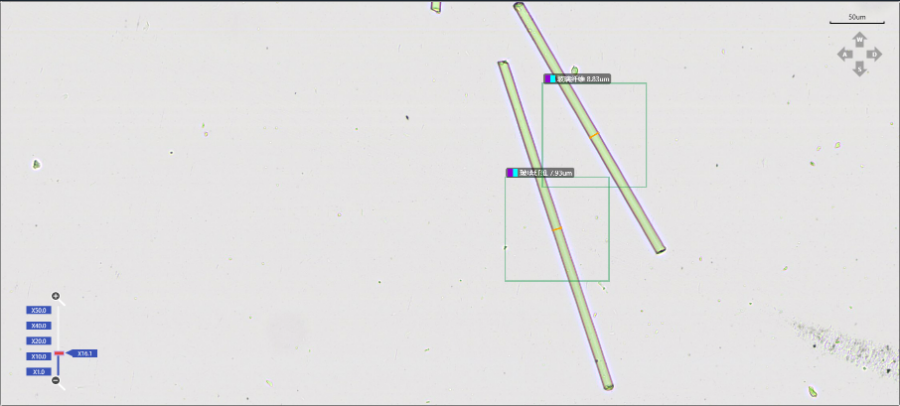

玻璃纖維檢測環境復雜,干擾因素眾多。《全自動玻璃纖維直徑報告系統》搭載先進智能識別技術,能精細區分玻璃纖維與雜質,自動去除干擾內容,確保每一次測量都基于純凈的纖維樣本。在復雜的工業生產環境中,灰塵、其他微小顆粒等干擾物常影響檢測結果,該系統卻能“慧眼識珠”,精細定位玻璃纖維,定位準確率高達100%。直徑測量精度可達0.1um,保障數據的真實性與有效性。憑借這一優勢,無論是日常生產質量把控,還是產品研發,都能獲得可靠的玻璃纖維直徑數據,助力企業提升產品質量與市場競爭力。

地域不應成為玻璃纖維檢測的阻礙,《全自動玻璃纖維直徑報告系統》充分考慮客戶需求,支持用戶郵寄樣本到公司測試,并提供在線查看測試結果服務。身處異地的科研團隊、生產企業,只需將樣本寄出,便能借助系統3min快速生成報告的優勢,短時間內獲取檢測數據。同時,系統支持遠程協助數據共享與輔助分析功能,科研人員可遠程實時交流探討,依據詳細數據進行深入研究。這種便捷送檢、遠程協作的模式,打破空間限制,讓玻璃纖維檢測變得輕松高效,加速科研進程與生產優化。報告生成模塊支持自定義模板配置;

玻璃纖維樣本情況復雜,傳統檢測易有遺漏。《全自動玻璃纖維直徑報告系統》采用全片測量技術,對樣本進行全片掃描,確保每一根玻璃纖維都被精細測量。無論是大面積的纖維板材,還是形狀不規則的樣本,都能實現無死角檢測。結合直徑測量精細度高(0.1um)與精細定位玻璃纖維(100%)的優勢,系統獲取的數據內容且精細。企業通過這些數據,能更精細評估產品質量,對生產環節進行精細把控,減少質量隱患,提升產品整體品質,在市場中贏得良好口碑與競爭優勢。編輯分享基于數字孿生技術,模擬生產參數優化檢測策略。江蘇智能全自動玻璃纖維直徑報告系統哪家強

支持多纖維束同步檢測,單批次可完成 5000 根纖維分析。浙江信息化全自動玻璃纖維直徑報告系統

在玻璃纖維行業,符合標準是產品質量的基石。《全自動玻璃纖維直徑報告系統》嚴格遵循 GB/T 7690.5 標準設計制造,每一次測量都精細合規。系統精細定位玻璃纖維,直徑測量精度達 0.1um,確保檢測數據符合行業高標準。自動生成的檢測報告內容詳實,格式規范,完全滿足相關標準要求。無論是產品質量檢測,還是第三方認證,該系統都能為您提供可靠依據。企業使用它,可有效提升產品質量穩定性,增強市場競爭力,在行業內樹立良好口碑,以品質贏得客戶信賴。浙江信息化全自動玻璃纖維直徑報告系統

- 上海準確度高纖維直徑檢測設備怎么樣 2025-06-02

- 河南自動化纖維直徑檢測設備推薦 2025-06-02

- 安徽科研級纖維直徑檢測設備解決方案 2025-06-02

- 重慶無人化纖維直徑檢測設備怎么選 2025-06-02

- 四川新型纖維直徑檢測設備哪家好 2025-06-02

- 浙江無人化纖維直徑檢測設備行業應用案例 2025-06-02

- 北京穩定性高纖維直徑檢測設備哪家技術強 2025-06-02

- 天津穩定性高纖維直徑檢測設備 2025-06-02

- 河南智能型纖維直徑檢測設備方案 2025-06-02

- 江蘇科研級纖維直徑檢測設備服務 2025-06-02

- 陜西替代進口ZWICK ROELL沖擊試驗機廠家直銷 2025-06-02

- 云南PLC控制YFT-300平臥抱爪型液壓閥門試驗臺供應 2025-06-02

- 海南國產GRACO供料系統供應商 2025-06-02

- 安徽OBD汽摩配件 2025-06-02

- 廣東省東莞市望牛墩鎮便捷無人值守稱重價格 2025-06-02

- 蘇州手動金相試樣切割機價格 2025-06-02

- 山東怎樣稱重傳感器品牌排行 2025-06-02

- 廣西電動GRACO供料系統推薦貨源 2025-06-02

- T-SERIES壓力分布系統多少錢 2025-06-02

- 奧林巴斯便攜式XRF硅灰石材料元素光譜分析儀 2025-06-02