貴州自熱式天然氣制氫設備

天然氣制氫項目落地,助力地方能源結構優化某地區**與一家能源企業簽署投資協議,共同建設大型天然氣制氫項目。該項目總投資達 10 億元,規劃建設規模為日產氫氣 20 噸,預計明年建成投產。項目采用先進的天然氣自熱重整制氫工藝,具有占地面積小、啟動速度快、能源利用效率高等優點。投產后,所產氫氣將主要供應給當地的化工企業和新興的燃料電池產業,滿足其對清潔氫能源的需求。地方**相關負責人表示,該項目的落地將有助于優化地區能源結構,減少對傳統化石能源的依賴,推動當地綠色能源產業發展。同時,項目還將帶動上下游產業鏈的協同發展,創造大量就業機會。氫氣的輸運成本占用氫成本的30%左右。貴州自熱式天然氣制氫設備

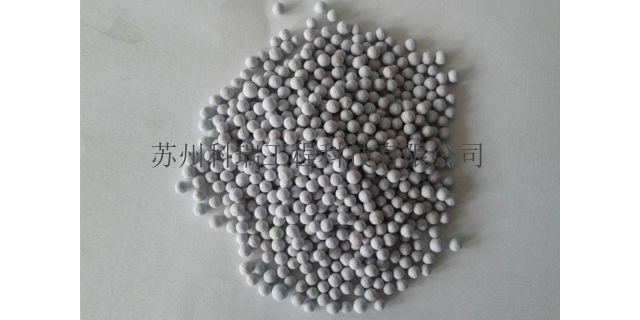

天然氣制氫設備的技術創新聚焦高效化、低成本化和低碳化。在高效化方面,高溫無機陶瓷透氧膜技術用于部分氧化制氫,可替代空分裝置,降低氧氣成本,使裝置投資降低25-30%,生產成本降低30-50%。自熱重整技術通過耦合放熱與吸熱反應,優化能量利用,解決催化劑床層熱點問題。在低碳化方面,干重整技術利用CO?與CH?反應制氫,實現CO?消納,適用于高CO?含量氣源。此外,設備材料創新如微合金鋼爐管的應用,提高了爐管強度和傳熱效率,降低了設備厚度和投資成本。變壓吸附天然氣制氫設備費用在天然氣制氫過程中,催化劑對反應的進行至關重要。

工藝流程與關鍵設備技術典型SMR裝置包含原料預處理、重整反應、變換調整及氣體提純四大模塊。原料天然氣需經脫硫(ZnO吸附劑,硫含量<)、脫氯(活性炭床層)及預熱(至500℃)后進入重整爐。重整反應器采用頂部燃燒-徑向流動結構,內置多層鎳基催化劑床層,熱效率達92%。產物氣經兩級廢熱鍋爐回收熱量,生成中壓蒸汽()驅動汽輪機發電,能量回收率超40%。變換單元采用高-中溫串聯工藝,鐵鉻催化劑(350-450℃)與銅鋅催化劑(200-250℃)組合,使CO濃度從12%降至。氣體提純依賴變壓吸附(PSA),采用13X分子篩在,回收率88%。全球單線比較大裝置規模達60萬Nm3/h,服務于煉化一體化項目。

天然氣制氫裝置特點:天然氣制氫裝置具備諸多特點。其一,裝置規模可靈活調整,從小型的撬裝式設備,滿足小型工廠或特定場所的用氫需求,到大型的工業化裝置,日產氫氣可達數萬立方米,適用于大規模化工生產。其二,其自動化程度高,通過先進的控制系統,可對反應溫度、壓力、流量等關鍵參數進行實時監測與精細調控,確保裝置穩定運行,減少人工干預,提高生產安全性。其三,裝置的運行穩定性強,在妥善維護的情況下,可連續運行較長時間,為下游用戶提供持續可靠的氫氣供應,為依賴氫氣的產業穩定生產提供有力保障。天然氣制氫催化劑研究進展:催化劑是天然氣制氫技術的**要素。目前,研究主要聚焦于提升催化劑性能。傳統鎳基催化劑雖廣泛應用,但易積碳失活。科研人員通過添加助劑,如稀土元素鑭、鈰等,改善催化劑的抗積碳性能,增強其穩定性。同時,新型催化劑材料不斷涌現,如貴金屬-載體復合型催化劑,具有更高的活性和選擇性,能在較低溫度下促進反應進行,降低能耗。此外,納米結構催化劑因其獨特的表面性質和高比表面積,展現出優異的催化性能。隨著研究的深入,未來天然氣制氫催化劑將朝著高活性、高穩定性、長壽命且低成本的方向發展。 氫氣已經在農場的一些過程中使用,如谷物干燥、冷卻和肥料生產。

相較于煤制氫,天然氣制氫可減少45-55%的碳排放。結合碳捕捉與封存(CCS)技術,全生命周期碳強度可降至?e/kgH?,滿足歐盟REDII法規要求。關鍵減排措施包括:燃料切換:采用生物甲烷摻混(比較高30%體積比),降低化石碳占比工藝優化:氧燃料燃燒技術減少煙氣體積,提升CO?捕集效率余熱利用:配置有機朗肯循環(ORC)發電模塊,能源利用率提高至78%碳捕集系統主要采用胺液吸收法(MEA/MDEA)或鈣循環工藝。挪威Equinor的NorthernLights項目示范了海上CCS集成,捕集成本降至60美元/噸。新興技術如膜分離(聚合物/金屬有機框架膜)和低溫分餾,正在突破能耗與成本瓶頸。全生命周期分析(LCA)顯示,帶CCS的天然氣制氫比灰氫(無碳捕集)減少85%碳排放,與綠氫(電解水)的碳足跡差距縮小至30%以內,在經濟性上更具競爭力。 自熱重整則對催化劑的耐高溫性能和抗燒結性能要求更高。撬裝天然氣制氫設備怎么樣

機載存儲是氫能源的關鍵組成部分。貴州自熱式天然氣制氫設備

催化劑研發與性能優化催化劑是天然氣制氫技術的突破口。傳統鎳基催化劑通過載體改性(添加MgO、La?O?)提升抗燒結能力,使用壽命從2年延長至5年。納米結構催化劑(Ni粒徑<10nm)使甲烷轉化率提高20%,反應溫度降低50℃。貴金屬摻雜(如Ru)可抑制積碳生成,延長再生周期至18個月。新型核殼結構催化劑(Ni@SiO?)通過物理限域效應,將積碳速率降低至·h。膜反應器技術將重整與分離耦合,采用Pd-Ag合金膜(厚度<10μm)實現氫氣原位提純,推動反應平衡正向移動,甲烷單耗降至3H?。催化劑再生工藝(450℃空氣燒焦+氫氣還原)可使活性恢復率達95%。 貴州自熱式天然氣制氫設備

- 湖南甲醇制氫催化劑價格 2025-06-01

- 西藏甲醇制氫催化劑怎么樣 2025-06-01

- 湖北耐高溫甲醇制氫催化劑 2025-06-01

- 吉林甲醇制氫催化劑怎么樣 2025-06-01

- 甘肅甲醇制氫催化劑設備 2025-06-01

- 廣西天然氣甲醇制氫催化劑 2025-06-01

- 河北高科技甲醇制氫催化劑 2025-05-31

- 吉林耐高溫甲醇制氫催化劑 2025-05-31

- 云南甲醇制氫催化劑價格 2025-05-31

- 甘肅甲醇制氫催化劑價格 2025-05-31

- 遼寧水性附著力促進劑配比比例 2025-06-01

- 安徽水性附著力促進劑廠家 2025-06-01

- 江西導熱環氧灌封膠推薦廠家 2025-06-01

- R-761鈦白粉在哪里買 2025-06-01

- 上海低溫FKM供應商 2025-06-01

- 山西氯化鈣粉末廠家 2025-06-01

- 北京批發價格電阻器 2025-06-01

- 江蘇優勢電阻器招商加盟 2025-06-01

- 西藏對甲苯磺酸商家 2025-06-01

- 方形顆粒海綿尺寸定制 2025-06-01