九江市壓力試驗臺生產

多元化需求增長隨著不同行業對產品質量和安全性能要求的不斷提高,壓力試驗臺的市場需求呈現出多元化趨勢。不同行業對測試精度、測試范圍、測試環境等方面的要求各不相同,因此需要不同規格、不同功能的壓力試驗臺來滿足這些需求。例如,航空航天領域需要高精度、高可靠性的壓力試驗臺來測試飛機部件;而石油化工領域則需要能夠承受高溫高壓環境的壓力試驗臺來檢測管道和容器的承壓能力。智能化趨勢加速智能化是當前壓力試驗臺市場的重要趨勢之一。隨著物聯網、大數據和人工智能技術的不斷發展,壓力試驗臺逐漸實現了智能化操作、遠程監控和數據分析等功能。這些智能化功能不僅提高了測試的準確性和效率,還為用戶提供了更加便捷、高效的服務體驗。未來,隨著技術的不斷進步和應用場景的拓展,壓力試驗臺的智能化水平將進一步提高。引入物聯網技術,實現試驗設備與云平臺的無縫對接,便于遠程監控與管理。九江市壓力試驗臺生產

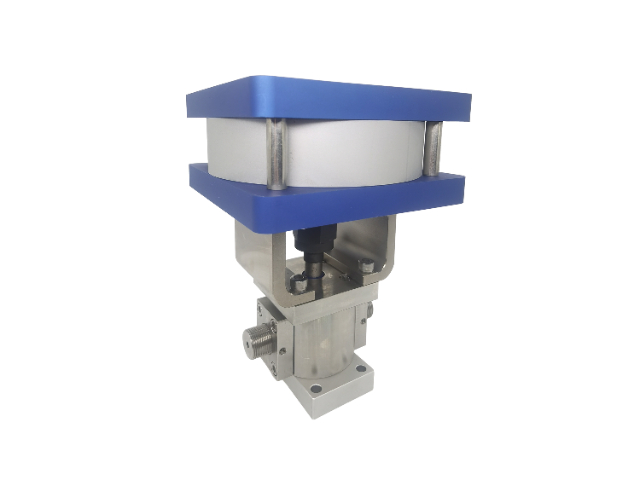

遠程監控與故障診斷借助物聯網技術,壓力試驗臺將實現遠程監控與故障診斷功能。用戶無論身處何地,都能通過云端平臺實時查看設備運行狀態、測試數據以及故障預警信息。一旦設備出現故障,AI系統能迅速定位問題并提供解決方案,減少停機時間,提高設備利用率。自動化測試流程智能化壓力試驗臺將實現測試流程的自動化。從樣品安裝、加載、保壓到卸載、數據處理,整個測試過程將無需或需少量人工干預。通過預設的測試程序,設備能自動完成復雜多變的測試任務,提高了測試效率和準確性。九江市壓力試驗臺生產精密裝配工藝,確保各部件間緊密配合,提升試驗臺的密封性與穩定性。

車身材料的輕量化驗證隨著環保法規的日益嚴格,汽車輕量化成為行業趨勢。采用鋁合金、高強度鋼及復合材料等新型材料的車身結構,需要在保證安全性的前提下實現減重。通過壓力試驗臺對輕量化車身材料進行力學性能測試,可以驗證其強度、韌性及耐久性是否滿足設計要求,為輕量化技術的推廣和應用提供有力支持。零部件的批次一致性檢驗在汽車生產過程中,零部件的批次一致性對于保證整車質量至關重要。通過壓力試驗臺對每批次零部件進行抽樣測試,可以評估其性能差異是否在可接受范圍內,確保所有零部件均能滿足設計要求。這有助于企業及時發現并解決問題,提高產品質量穩定性。

曲軸與連桿的強度評估曲軸和連桿是發動機動力傳輸的關鍵部件,它們在工作過程中承受巨大的交變載荷。利用壓力試驗臺進行拉伸、壓縮及疲勞試驗,可以準確評估曲軸和連桿的強度、剛度和疲勞壽命,為發動機的性能提升和可靠性保障提供科學依據。碰撞模擬測試汽車車身結構的安全性直接關系到乘客的生命安全。通過壓力試驗臺配合碰撞模擬裝置,可以對車身進行正面、側面及翻滾等多種碰撞模擬測試,以評估車身結構的抗撞性、變形量及乘員保護能力。這些測試數據對于優化車身設計、提高碰撞安全性具有重要意義。采用模塊化設計,用戶可根據不同測試需求靈活組合試驗模塊,實現一機多用,降低成本。

在材料科學領域,壓力試驗臺作為評估材料力學性能的關鍵設備,發揮著不可替代的作用。從金屬、塑料到復合材料,各種材料的研發、生產及應用過程中,都需要通過壓力試驗臺來驗證其強度、韌性、耐久性等關鍵性能指標。本文將深入探討壓力試驗臺在材料科學領域的應用,揭示其在推動材料科技進步和產業發展方面的重要作用。強度與韌性評估金屬材料是工業領域應用為的材料之一。通過壓力試驗臺,可以對金屬材料進行拉伸、壓縮、彎曲等多種力學性能測試,以評估其強度、韌性等關鍵性能指標。這些測試數據對于材料的選擇、設計以及生產工藝的優化具有重要意義。例如,在汽車制造業中,對車身材料的強度和韌性要求極高,通過壓力試驗臺可以確保所選材料能夠滿足安全性能要求。試驗臺配備智能語音助手,通過語音指令控制設備,提升操作便捷性與智能化水平。九江市壓力試驗臺生產

試驗臺支持多通道并行測試,大幅提高試驗效率,滿足大規模生產測試需求。九江市壓力試驗臺生產

在汽車行業,安全、可靠與性能是永恒的追求。從發動機部件到車身結構,每一個組件都需要經過嚴格的測試以確保其能夠承受實際使用中的各種壓力和挑戰。壓力試驗臺作為汽車研發與生產過程中的關鍵設備,其應用不僅限于單一材料或組件的測試,而是貫穿于整個汽車制造流程中,對提升汽車品質、保障行車安全具有重要意義。缸體與缸蓋的耐久性測試發動機是汽車的心臟,其缸體和缸蓋需承受高溫高壓的極端工作環境。通過壓力試驗臺,可以對缸體和缸蓋進行模擬實際工作條件下的壓力測試,以驗證其密封性、耐久性和抗疲勞性能。這些測試數據對于優化發動機設計、提高使用壽命具有重要意義。九江市壓力試驗臺生產

- 贛州市爆破試驗機定做 2025-05-30

- 成都市智能電動試壓系統 2025-05-30

- 連云港市手動截止閥制造廠家 2025-05-30

- 宿遷市單向閥 2025-05-29

- 煙臺市氣動液壓泵貨源源頭 2025-05-28

- 萍鄉市爆破試驗機貨源廠家 2025-05-28

- 德陽市氣動液壓泵 2025-05-28

- 蘇州市SY系列手動試壓系統廠家 2025-05-28

- 徐州市SY系列手動試壓系統制造廠家 2025-05-27

- 連云港市智能電動試壓系統生產 2025-05-27

- 浙江空洞超聲掃描儀系統 2025-05-30

- 廣東高壓永磁電動滾筒砂石 2025-05-30

- 南京康宇多功能一體閥 2025-05-30

- 雨花臺區無影燈工藝 2025-05-30

- 氮氣防潮箱使用流程 2025-05-30

- 鋰電池彈簧片銷售廠 2025-05-30

- 上海移動式輸送機維修聯系方式 2025-05-30

- 溫州11千瓦減速機廠家 2025-05-30

- 浙江點膠機器人推薦廠家 2025-05-30

- 中國本地全自動多功能玻璃鉆孔機結構 2025-05-30