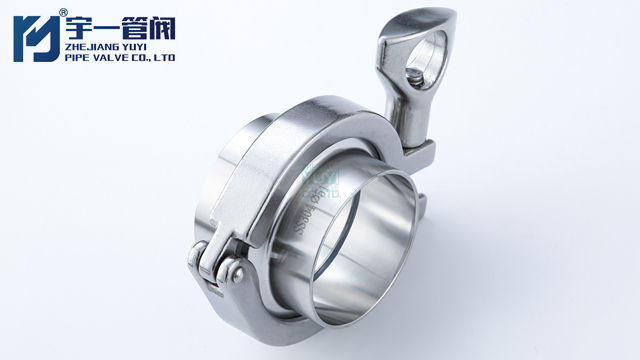

雙銷精鑄卡箍生產廠家

從選材到成型,精鑄卡箍的每一步都凝結著匠心,以品質在管道連接領域脫穎而出。在原料篩選環節,秉持嚴苛標準,精挑細選316L不銹鋼、雙相合金鋼等質量材料,每批次原料均需通過光譜分析、拉伸試驗等多項檢測,確保化學成分與力學性能達到行業前列水平,為卡箍筑牢根基。鑄造過程中,匠心工藝盡顯。采用前沿的熔模鑄造技術,結合3D打印高精度蠟模,將尺寸誤差嚴格控制在微米級,使卡箍的每一處結構都精細契合設計要求。制殼時,精確調配耐火材料的比例與涂覆層數,打造出致密均勻的型殼;澆鑄環節運用真空熔煉與定向凝固技術,消除內部氣孔與夾渣,讓卡箍擁有致密且均勻的組織結構。成型后,通過數控加工中心對密封面、螺栓孔等關鍵部位進行研磨與拋光,表面粗糙度低至,確保與密封墊圈緊密貼合。品質把控同樣貫穿始終。建立多道質檢關卡,從外觀檢查、尺寸測量,到滲透探傷、壓力爆破測試,每一款精鑄卡箍都要歷經嚴格檢驗。同時,引入智能檢測設備,對產品進行全流程數據監控,確保質量穩定可靠。無論是高溫高壓的工業管道,還是精密復雜的食品醫藥管路,精鑄卡箍憑借匠心獨運的工藝與超群品質,都能以穩定的性能、可靠的密封和堅固的連接,滿足各類嚴苛需求。 精鑄卡箍的輕量化設計,在不降低性能的前提下,減輕了整體設備重量。雙銷精鑄卡箍生產廠家

在競爭激烈的管道連接市場,精鑄卡箍憑借品質脫穎而出,成為眾多行業的信賴之選。從研發設計到生產制造,每一個環節都貫穿嚴苛標準,以實力鑄就可靠品質。選材上,嚴選316L不銹鋼、雙相合金鋼等高等級材料,通過嚴格的成分檢測與力學性能測試,確保材料具備出色的強度、耐腐蝕性和抗疲勞性,為產品品質筑牢根基。制造過程中,采用熔模鑄造工藝結合3D打印技術,實現高精度成型,將尺寸誤差控制在微米級,確保卡箍與管道精細適配。通過真空熔煉、定向凝固等先進技術,消除內部缺陷,使卡箍內部組織致密均勻,提升整體性能。數控加工中心對密封面、螺栓孔等關鍵部位進行精密加工,表面粗糙度低至,配合高性能密封墊圈,形成高效密封結構,有效防止介質泄漏。在質量把控方面,建立了完善的檢測體系。從原材料進廠檢驗到成品出廠檢測,每一道工序都經過嚴格把關。通過壓力爆破試驗、鹽霧腐蝕試驗、振動測試等多項檢測,模擬各種極端工況,確保產品在高壓、高溫、強腐蝕等環境下仍能穩定運行。憑借穩定可靠的品質,精鑄卡箍廣泛應用于石油化工、電力能源、食品醫藥等多個領域。在石油化工的高壓管道中,它能承受惡劣工況,保障介質安全輸送;在食品醫藥行業。 13MHP精鑄卡箍質量便捷的單手操作卡箍,讓管道連接工作變得輕松高效,節省人力與時間。

管道泄漏不僅會造成介質浪費,更可能引發安全隱患,質量精鑄卡箍憑借精密設計與工藝,成為減少管道泄漏的有效利器。在密封結構設計上,質量精鑄卡箍采用高精度研磨的密封面,表面粗糙度控制在,與高性能密封墊圈緊密貼合,形成多道密封防線。這些密封墊圈由三元乙丙橡膠、氟橡膠等質量材料制成,具備良好的彈性與耐老化性能,在卡箍緊固時可自適應填充管道連接處的細微縫隙,即便輸送高壓氣體或腐蝕性液體,也能有效阻止介質滲漏。在材質選擇與工藝把控方面,質量精鑄卡箍選用316L不銹鋼、雙相合金鋼等耐腐蝕材料,通過真空熔煉、定向凝固等先進鑄造工藝,確保內部組織致密均勻,無氣孔、夾渣等缺陷,提升整體強度與耐腐蝕性。同時,卡箍表面經過鈍化、鍍鎳等特殊處理,進一步增強防腐能力,避免因材質老化、腐蝕導致密封失效,從而引發泄漏。緊固部件的優化設計也為防泄漏提供了有力保障。度螺栓與防松螺母的組合,配合精確的扭矩控制,使卡箍能夠對管道產生均勻且穩定的緊固力,防止因松動導致密封失效。特殊的環抱式結構設計,利用有限元分析優化受力分布,將壓力均勻分散在管道表面,避免局部應力集中造成管道損傷,確保密封的長效性。

度精鑄卡箍憑借的性能,成為各類嚴苛工況下管道連接的可靠保障。在材料選擇上,采用度合金鋼、雙相不銹鋼等高等級材質,這些材料本身就具備度、高韌性和良好的抗疲勞性能,為卡箍應對復雜工況奠定基礎。通過先進的真空熔煉技術,進一步提純材料,去除雜質和有害元素,使其內部組織結構更加致密均勻,極大提升材料的綜合機械性能。在鑄造過程中,運用精密鑄造工藝,結合模擬仿真技術,優化卡箍的結構設計。針對應力集中部位進行特殊處理,通過合理的圓角過渡、加強筋設計等方式,增強卡箍整體強度和穩定性。成型后的卡箍,還要經過多道熱處理工序,如淬火、回火等,細化晶粒,調整材料內部的金相組織,使其強度、硬度和韌性達到比較好平衡狀態。在實際應用場景中,無論是高溫、高壓的化工管道,還是強腐蝕、高振動的石油天然氣輸送系統,度精鑄卡箍都能憑借自身優勢穩定發揮作用。它可以承受巨大的壓力而不發生變形、破裂,在強振動環境下依然保持緊固狀態,防止管道松動脫落;面對腐蝕性介質,也能憑借良好的抗腐蝕性能,長時間維持度的工作狀態,有效保障管道系統在嚴苛工況下的安全、穩定運行,減少設備維護成本和潛在安全風險。 在食品飲料生產線上,精鑄卡箍符合衛生標準,保障產品質量安全。

在工業生產與城市基礎設施建設中,管道系統的運行效率直接影響整體效能,而品質的精鑄卡箍憑借出色性能,成為提升管道系統效率的關鍵要素。從材料選擇到工藝制造,每一個環節都嚴格把控,確保精鑄卡箍具備度、高密封性與低摩擦特性,為管道系統高效運轉奠定基礎。精鑄卡箍采用質量合金鋼、不銹鋼等材料,經真空熔煉與精密鑄造工藝,內部結構致密均勻,具備強大的抗壓能力與抗疲勞性能。在高壓流體輸送過程中,能夠穩定承受壓力,避免因卡箍變形、破損導致的管道泄漏或堵塞,減少停機檢修時間,保障生產連續性。其高精度的制造工藝,使得卡箍與管道的配合達到近乎完美的狀態,有效降低介質流動阻力,減少能量損耗。例如在長距離輸水或輸油管道中,精鑄卡箍帶來的低摩擦優勢,可降低輸送能耗,提升傳輸效率。的密封性能也是精鑄卡箍提升管道系統效率的重要因素。通過特殊設計的密封結構與高性能密封墊圈,精鑄卡箍能夠實現零泄漏,防止介質流失。在化工、天然氣輸送等行業,這不僅避免了資源浪費,更杜絕了因泄漏引發的安全隱患與環境污染,確保管道系統安全穩定運行。同時,其便捷的安裝與維護特性,大幅縮短施工與檢修時間,減少人工成本與設備閑置損耗。 精鑄卡箍的表面光潔度高,不易附著污垢,便于日常維護。溫州精鑄卡箍ISO標準

卡箍的低摩擦系數設計,減少了安裝時的操作阻力。雙銷精鑄卡箍生產廠家

在工業生產的復雜管路系統中,管道安全是穩定運行的命脈,而精鑄卡箍憑借精湛工藝,成為守護管道安全的堅固防線。從原材料的嚴苛篩選開始,精鑄卡箍便踏上了安全守護的征程,選用耐腐蝕性強的不銹鋼、高強度合金鋼等材料,通過光譜分析與力學性能測試,確保每一份原料都符合高標準要求,從源頭杜絕安全隱患。熔模鑄造作為精鑄卡箍的工藝,每一個步驟都彰顯著匠心與科技的融合。先利用3D打印技術制作高精度蠟模,誤差控制在微米級,隨后進行多層制殼,通過反復浸涂與撒砂,形成致密堅硬的型殼。在高溫澆鑄環節,采用真空澆注技術,使金屬液在真空環境下快速填充型腔,避免氣孔與夾渣,保證卡箍內部結構均勻致密。成型后,卡箍還需經過數控加工對密封面進行鏡面研磨,使其表面粗糙度達到,確保與管道貼合緊密,實現零泄漏。在安全性能測試方面,精鑄卡箍要經歷壓力爆破、鹽霧腐蝕、振動疲勞等多項極限測試。模擬極端工況下的壓力沖擊,驗證其強度;通過鹽霧環境測試,檢驗抗腐蝕能力;在持續振動測試中,評估其緊固穩定性。正是這種將精湛工藝貫穿生產全流程,嚴格把控每一個細節的態度,讓精鑄卡箍能夠在高溫高壓、強腐蝕、高振動等復雜環境中,始終保持緊固密封。 雙銷精鑄卡箍生產廠家

- 溫州拋光過濾器定做 2025-05-10

- 蝶閥宇一 2025-05-10

- 溫州食品級止回閥批發 2025-05-10

- 不銹鋼三通廠家直銷 2025-05-10

- 球閥3A標準 2025-05-10

- 衛生級三通零售 2025-05-10

- 封頭供應 2025-05-09

- 亮面彎頭質量 2025-05-09

- 溫州升降式止回閥供應 2025-05-09

- 沖壓四通定做 2025-05-09

- 陜西手持式多通道紫外成像儀系列 2025-05-10

- 湖北插入式渦街流量計價錢 2025-05-10

- 遼寧正規歐美品牌儀器儀表 2025-05-10

- 湖北檢重秤品牌排行 2025-05-10

- 上海布魯克顯微CT配件 2025-05-10

- 成都衛生型雷達液位計銷售 2025-05-10

- 浙江可調光源 2025-05-10

- 新疆襯膠自力式品牌生產廠家 2025-05-10

- 淮南品牌金相顯微鏡推薦 2025-05-10

- 吉安國產液體閃爍譜儀全國發貨 2025-05-10