電池組BMS電池管理系統研發

入局BMS制造的廠商分為幾類:一類是動力電池BMS中具主導能力的終端用戶-車廠,事實上國外BMS制造實力較強的也就是車廠,如通用、特斯拉等;國內有比亞迪、華霆動力等。第二類是電池廠,包含電芯廠商與做pack的廠商,如三星、寧德時代、欣旺達、德賽電池、拓邦股份、等;第三類專業的BMS制造商,此類廠商有多年的電力電子技術積累,有高校背景或相關企業背景的研發團隊,如億能電子、杭州高特電子、協能科技等企業。目前看來儲能電池的終端用戶沒有加入BMS研發與制造的需求與具體行動,可以認為儲能電池BMS行業缺乏一個占據了重要優勢的參與者,給電池廠以及專注做儲能BMS的廠商留下了巨大的發展空間。儲能市場一旦確立,將給予電池廠與專業BMS生產廠商以非常大的發揮空間。在未來專業電動汽車的BMS生產廠商也極有可能成為大規模儲能項目使用的BMS供應商的重要組成部分。BMS是電動汽車電池系統的“大腦”,它確保電池的安全、可靠和高效率使用。電池組BMS電池管理系統研發

目前市場上兩輪電動車電池類型主要有鉛酸電池,鋰電池等。現在的電池管理存在電池壽命短,充電設施不完善,電池回收利用中對廢舊電池處理不當對環境造成污染等問題。針對現有問題,我們應采取一些新的管理方案。首先是采用智能充電樁,實現電池的智能充電,避免過沖,過放現象,延長電池壽命;其次,可以采用電池租賃的方式,推廣電池租賃模式,降低用戶購車成本的同事減輕充電設施壓力;再次是建立完善的電池回收體系,提高廢舊電池回收率,減少環境污染;還可以利用無物聯網技術,大力推廣智能電池管理系統BMS,可以提前預警潛在問題,提高電池的使用壽命并可以降低事故發生幾率。儲能柜BMS工廠BMS系統保護板能夠有效延長電池的使用壽命。

BMS保護板也可以按照串數和持續放電電流大小來分。串數比較好理解,常見的7串(三元24v),13串(三元48v),17串(三元60v),20串(三元72v)。保護板需要采集每一串電芯的電壓,因此串數不同,保護板也會不同。而電流大小,就是決定了MOS開關的大小(MOS數量),MOS數量越多,BMS保護板的價格就越高,對價格的影響很關鍵。鐵鋰常見的就是15/16串48v,20串60v,24串72v。鋰電池體積小、可拆卸提出,方便用戶充電,降低電池被盜的風險。

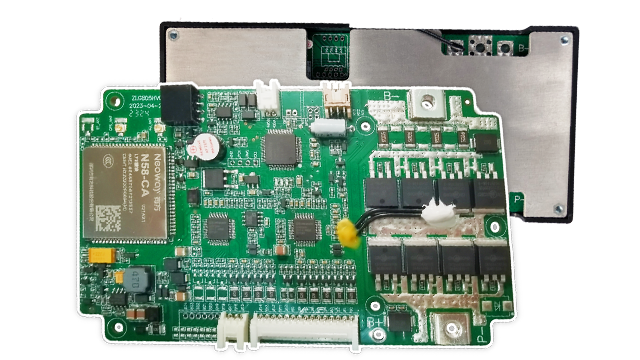

BMS系統硬件架構與組:件硬件層主控單元(MCU):負責算法執行,如TI的C2000系列、NXP S32K。模擬前端(AFE):高精度采集電芯電壓(如ADI LTC6813,支持18串監測)。執行單元:包含繼電器、熔斷器、MOSFET等,響應保護指令。結構設計線束布局:采用耐高溫硅膠線(-40℃~200℃),降低阻抗與EMI干擾。散熱設計:鋁制殼體結合導熱硅脂,熱傳導系數≥5W/m·K。電池組集成電芯成組:通過激光焊接或超聲波焊連接鎳片,內阻≤0.5mΩ。模塊化設計:支持48V/72V低壓平臺或800V高壓快充架構,兼容方形/圓柱/軟包電芯。集中式BMS將所有電芯統一用一個BMS硬件采集,適用于電芯少的場景。

均衡管理具有不可忽視的重要性。它能夠延長電池組的使用壽命,通過均衡操作,讓電池組中各單體電池的充放電深度基本保持一致,防止個別電池因過度充放電而加速老化,進而有效延長整個電池組的使用時長。同時,可提高電池組性能,均衡后的電池組能夠輸出更為穩定的電壓和電流,減少因電池不一致性導致的能量損失和功率下降,提升電池組的整體性能與效率。另外,還能增強安全性,避免因個別電池過充過放引發鼓包、燃燒甚至危險等嚴重安全問題,切實提高電池組的安全性與可靠性 。在新能源汽車中,BMS需要滿足高功率充放電、迅速響應和高安全性要求。太陽能板BMS電池管理系統工作原理

儲能BMS正在從單純的電池管理系統向更加綜合、智能的數據服務和能源管理平臺轉變。電池組BMS電池管理系統研發

電池管理系統(Battery Management System, BMS)是鋰電池組的**控制單元,被譽為電池的“智能大腦”。它通過實時監測、保護、均衡與通信功能,確保電池系統的安全、高效和長壽命運行,廣泛應用于新能源汽車、儲能系統、消費電子等領域。BMS通過優化電池性能、預防安全事故,直接降低用戶運維成本,并推動新能源產業可持續發展。隨著智能網聯與AI技術的融合,BMS正朝著高集成度、云端協同與預測性維護方向演進,成為能源數字化轉型的關鍵一環。電池組BMS電池管理系統研發

- 便攜式電源鋰電池保護板管理系統軟件設計 2025-05-11

- 磷酸鐵鋰鋰電池保護板保護IC 2025-05-11

- 中穎電子鋰電池保護板管理系統軟件設計 2025-05-11

- 硬件鋰電池保護板管理系統軟件開發 2025-05-11

- 軟件鋰電池保護板管理系統云平臺設計 2025-05-11

- 儲能柜鋰電池保護板云平臺 2025-05-11

- 光伏儲能鋰電池保護板軟件設計 2025-05-11

- 怎樣鋰電池保護板系統 2025-05-11

- 怎樣鋰電池保護板方案開發 2025-05-11

- 鉛酸改鋰電池保護板管理系統云平臺設計 2025-05-11

- 建筑工地配電箱柜OEM定制 2025-05-11

- 磷酸鐵鋰鋰電池保護板保護IC 2025-05-11

- 海南BIPV防水支架規格 2025-05-11

- 上海電站太陽能全自動生產線有哪些 2025-05-11

- 廣東電鍍鎳層鋼卷加工中心 2025-05-11

- 金華USBPCBA設計開發 2025-05-11

- 德國weiss分度盤 2025-05-11

- 上海EOL異響檢測咨詢報價 2025-05-11

- 上海電機異響檢測應用 2025-05-11

- 國產尼龍推薦 2025-05-11