江西節(jié)能型回火爐定制

預(yù)處理:在回火前,對模具進行表面清潔,去除油污和雜質(zhì)。裝爐:將模具垂直吊入井式回火爐中,確保模具在爐內(nèi)的穩(wěn)定性。升溫:以每小時80℃的速度將爐內(nèi)溫度升至600℃,升溫過程中保持爐內(nèi)通風(fēng)良好。保溫:在600℃下保持3小時,確保模具內(nèi)部應(yīng)力得到充分釋放。冷卻:保溫完成后,將模具緩慢浸入油槽中進行油冷,冷卻速度控制在每小時50℃左右,以避免模具變形。檢測:冷卻后對模具進行尺寸檢測和硬度測試,確保其精度和性能達到設(shè)計要求。回火爐的智能溫控表支持多段程序升溫,能根據(jù)不同鋼材特性定制回火工藝曲線。江西節(jié)能型回火爐定制

全纖維爐襯的應(yīng)用以及良好的密封性能,減少了熱量散失,降低了能源消耗。與傳統(tǒng)的磚砌爐體回火爐相比,臺車式回火爐可節(jié)能 30% 以上。此外,一些先進的臺車式回火爐還配備了廢熱回收系統(tǒng),將爐內(nèi)排出廢氣的熱量進行回收利用,進一步提高了能源利用率,降低了生產(chǎn)成本。隨著工業(yè)互聯(lián)網(wǎng)和人工智能技術(shù)的發(fā)展,臺車式回火爐正朝著智能化方向邁進。未來的臺車式回火爐將配備更多先進的傳感器,能夠?qū)崟r監(jiān)測爐內(nèi)溫度、壓力、氣氛、工件變形等參數(shù),并通過大數(shù)據(jù)分析和智能算法自動優(yōu)化回火工藝。設(shè)備可與工廠的智能制造系統(tǒng)無縫對接,實現(xiàn)遠程監(jiān)控、故障預(yù)警、自動診斷等功能,提高生產(chǎn)效率和管理水平。例如,操作人員可以通過手機或電腦終端隨時隨地查看設(shè)備運行狀態(tài),遠程調(diào)整工藝參數(shù),當(dāng)設(shè)備出現(xiàn)異常時,系統(tǒng)能及時發(fā)出警報并提供故障解決方案。江西節(jié)能型回火爐定制用于軸承套圈的回火爐設(shè)置防粘連隔板,避免工件堆疊導(dǎo)致的局部溫度不均或表面損傷。

在金屬加工領(lǐng)域,回火爐扮演著至關(guān)重要的角色。它是一種專門用于金屬材料熱處理的設(shè)備,通過特定的加熱和冷卻過程,改變金屬的組織結(jié)構(gòu),從而提升金屬的性能。回火爐的工作原理主要圍繞加熱、保溫和冷卻三個關(guān)鍵環(huán)節(jié)。首先,工件被放置在回火爐內(nèi),爐內(nèi)溫度迅速升高,通常可達 900 - 1000°C。在高溫環(huán)境下,金屬原子獲得足夠能量,開始活躍運動,晶格結(jié)構(gòu)逐漸發(fā)生變化。這一加熱過程并非簡單升溫,其中氣體膨脹會產(chǎn)生 “吸氣效應(yīng)”,對金屬內(nèi)部微觀結(jié)構(gòu)調(diào)整起到促進作用。加熱到預(yù)定溫度后,工件需在該溫度下保持一段時間,即保溫階段。保溫時間依據(jù)金屬材質(zhì)、工件尺寸等因素精確設(shè)定,目的是確保金屬內(nèi)部組織充分均勻化,使原子有足夠時間完成擴散和重組。完成保溫后,進入冷卻環(huán)節(jié)。冷卻速度同樣對金屬性能影響重大,不同金屬需匹配不同冷卻速率。例如,對于一些合金鋼,快速冷卻可獲得高硬度和強度;而對于某些有色金屬,緩慢冷卻能保證良好的塑性和韌性。

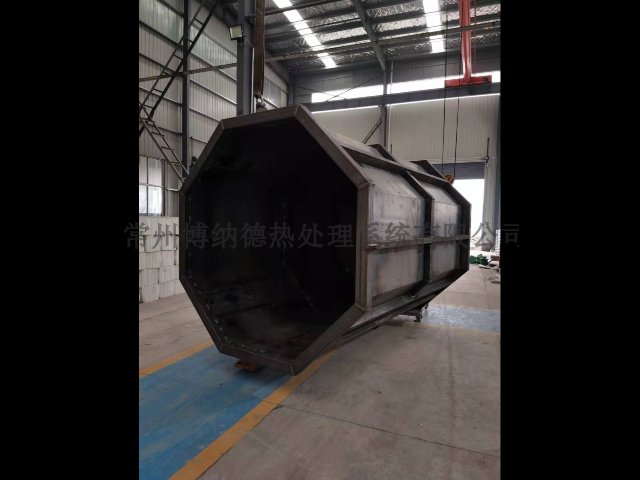

臺車是臺車式回火爐的部件之一,它由型鋼及鋼板焊接而成,承載能力強大。臺車通過與爐襯的軟接觸和沙封機構(gòu),有效減少了熱輻射及對流損失,極大地保證了爐體的密封性。臺車上安裝有耐壓抗高溫的鑄鋼爐底板,專門用于承載工件。值得一提的是,為防止工件加熱后產(chǎn)生的氧化皮通過爐底板間的縫隙落入加熱元件周圍,導(dǎo)致加熱元件損壞,爐底板與爐體接觸處采用插入式接觸,這一巧妙設(shè)計延長了加熱元件的使用壽命。加熱元件通常采用高溫電阻合金絲,將其繞制成帶狀和螺旋狀,分別吊掛在爐側(cè)及擱置在臺車鉻絲磚上,并用高鋁瓷釘和鉻絲磚固定,防出。這種布局能夠?qū)崿F(xiàn)對臺車上工件的均勻加熱。爐溫控制系統(tǒng)采用先進的智能溫度控制儀,具備先進的智能 PID 控制算法。五位超大 LCD 顯示,具有完美的自整定、自適應(yīng)功能,可同時顯示控溫和爐溫。操作人員能根據(jù)工件的工藝要求進行程序編制和控制,自動調(diào)節(jié)控制爐膛內(nèi)的加熱功率,操作極為方便。此外,配套控制系統(tǒng)還設(shè)有聲光超溫報警等功能,為設(shè)備運行提供安全保障。同時,系統(tǒng)另配有一臺溫度記錄儀,能及時準(zhǔn)確地記錄下每一爐的溫度,方便后續(xù)查驗和分析。連續(xù)式回火爐配備網(wǎng)帶輸送系統(tǒng),可實現(xiàn)工件不間斷回火作業(yè),大幅提升批量生產(chǎn)效率。

原理:使用燃油(如柴油、重油等)作為燃料,通過燃燒產(chǎn)生熱量。特點:燃燒效率高,熱量輸出穩(wěn)定,但需要配備燃油儲存和輸送系統(tǒng)。應(yīng)用場景:適用于對加熱溫度要求較高的場合,如大型鑄件的回火處理。原理:利用電磁感應(yīng)原理,使工件內(nèi)部產(chǎn)生渦流發(fā)熱,實現(xiàn)快速加熱。特點:加熱速度快,效率高,熱能利用率高,適合高精度加工。應(yīng)用場景:常用于小型精密零件的快速回火處理,如軸承、齒輪等。結(jié)構(gòu):爐體呈箱形,通常由爐殼、爐襯、加熱元件、通風(fēng)系統(tǒng)和溫控系統(tǒng)組成。特點:結(jié)構(gòu)簡單,操作方便,適合小批量生產(chǎn)。應(yīng)用場景:用于實驗室、小型工廠和精密加工車間。真空回火爐通過抽取爐內(nèi)空氣營造無氧環(huán)境,防止高速鋼等材料回火時氧化脫碳。山西實驗室回火爐廠家

回火爐的智能節(jié)能模式可在非生產(chǎn)時段自動進入低功耗待機狀態(tài),降低待機能耗 40% 以上。江西節(jié)能型回火爐定制

加熱功率的調(diào)控策略:為了滿足不同金屬材料和工件尺寸對加熱速度和溫度的多樣化需求,箱式回火爐配備了先進的加熱功率調(diào)控系統(tǒng)。采用大功率雙向可控硅過零調(diào)功觸發(fā)技術(shù),能夠根據(jù)設(shè)定的溫度曲線和實際爐溫反饋,實時、地調(diào)節(jié)加熱功率。在升溫階段,系統(tǒng)可快速提升加熱功率,使?fàn)t溫迅速達到設(shè)定值;而在保溫階段,則能精細調(diào)整加熱功率,維持爐溫的穩(wěn)定,確保工件在合適的溫度下進行充分的回火處理。這種靈活、的加熱功率調(diào)控策略,提高了回火處理的效率和質(zhì)量。江西節(jié)能型回火爐定制

- 寶雞大型高溫回轉(zhuǎn)窯多少錢 2025-06-27

- 烏魯木齊大型高溫臺車爐定制 2025-06-27

- 合肥大型壓力容器回火退火爐價格 2025-06-27

- 山西大型壓力容器回火回火爐定制 2025-06-27

- 寧夏大型高溫退火爐多少錢 2025-06-27

- 武漢大型壓力容器回火臺車爐生產(chǎn)廠家 2025-06-27

- 天津高溫節(jié)能回火爐定制 2025-06-27

- 山東預(yù)抽真空回轉(zhuǎn)窯廠家 2025-06-27

- 無錫大型壓力容器回火回轉(zhuǎn)窯非標(biāo)定制 2025-06-27

- 安徽實驗室臺車爐生產(chǎn)廠家 2025-06-27

- 安徽智能自動化集成價格 2025-06-27

- 青海橋梁澆注模板立體自動存取貨架生產(chǎn)商 2025-06-27

- 閔行區(qū)大型離心式空氣壓縮機歡迎來電 2025-06-27

- 陜西本地鋸切套絲生產(chǎn)線機械設(shè)備 2025-06-27

- 浙江大型高架庫定制商推薦 2025-06-27

- 本地行走減速機批發(fā)廠家 2025-06-27

- 陜西電腦套色凹版印刷機生產(chǎn)廠家 2025-06-27

- 連云港伺服控制封蓋機費用 2025-06-27

- 石灰石制漿區(qū)漿液泵企業(yè) 2025-06-27

- 紹興全自動切割機哪家好 2025-06-27