安徽專業plc控制柜安裝

上海金派科技有限公司的PLC控制柜在汽車焊裝領域展現性能,為高節拍、高精度的車身制造提供可靠保障。在白車身焊接生產線中,控制柜通過PROFINETIRT協議實現128臺焊接機器人的協同控制,將生產節拍提升至60秒/臺,定位重復精度達±0.02毫米。其自主開發的焊接質量監測系統,通過實時分析電流波形與電極壓力數據,可在0.1秒內識別虛焊、漏焊缺陷,使質檢效率提升5倍。柜體采用鋁合金框架與多點液壓減震設計,通過ISO10816-3振動標準認證,在每分鐘600次點焊沖擊下結構變形量小于0.1毫米。表面納米涂層技術使耐溫性能提升至150℃,適應焊接飛濺環境。為應對多車型混線生產挑戰,金派科技創新應用柔性IO系統,支持通過RFID識別車型代碼自動切換焊接參數,產線換型時間從45分鐘壓縮至90秒。其智能維護系統通過振動頻譜分析,提前預警伺服電機軸承磨損,減少非計劃停機80%。在新能源電池盒體焊接中,控制柜集成激光視覺引導模塊,通過千兆光纖通信實現與PLC的納秒級同步,焊縫跟蹤精度達0.005毫米。從效率提升到質量管控,金派科技以全鏈路技術能力賦能汽車智能制造。本地化服務網絡完善,技術培訓同步跟進,賦能客戶長效運維。安徽專業plc控制柜安裝

上海金派科技有限公司的PLC控制柜在生物制藥領域實現潔凈與精細雙重突破,為無菌生產線提供合規化控制方案。在疫苗灌裝線中,控制柜集成A級潔凈設計,通過ISO 14644-1 Class 5認證,采用全密封不銹鋼結構與層流送風系統,確保柜內粒子濃度≤3,520粒/立方米。其納米級運動控制模塊通過EtherCAT總線聯動16臺伺服電機,完成西林瓶0.1毫米精度的定位灌裝,每小時產能達3萬支且裝量誤差小于±0.5%。柜體表面電解拋光至Ra≤0.2μm,搭配自閉合電纜接口,杜絕微生物滋生風險,內部電路通過10萬次濕熱循環測試(85℃/85%RH),絕緣性能保持穩定。

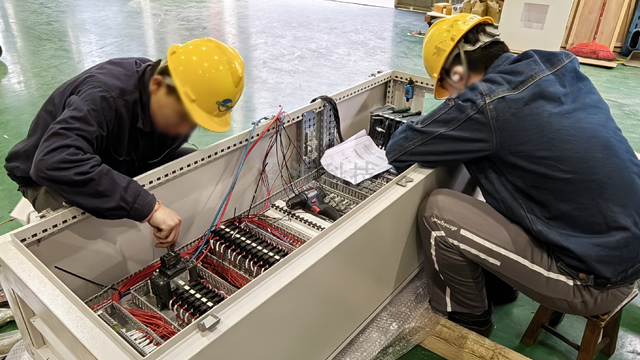

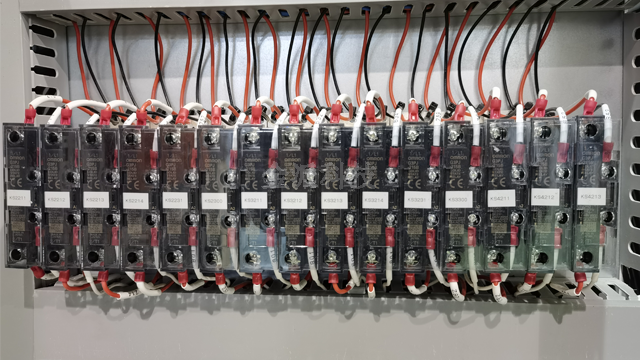

上海金派科技有限公司的PLC控制柜以“精細控制、長效穩定”為設計理念,在智能制造與流程工業領域廣受認可。設計團隊通過拓撲優化技術壓縮內部空間冗余,在標準柜體內集成PLC、變頻器、HMI及安全繼電器等多類設備,同時預留20%擴展容量,滿足客戶未來產線升級需求。例如,在食品飲料灌裝產線中,通過定制化模塊布局與抗振動支架設計,成功應對高頻啟停帶來的機械沖擊,設備連續運行壽命提升至5萬小時以上。公司嚴格執行ISO 9001質量管理體系,從元器件選型到裝配工藝全程可追溯,關鍵連接節點通過2000次插拔測試與鹽霧腐蝕試驗,確保柜體在濕熱、高鹽等嚴苛環境中的耐用性。金派科技plc控制柜,定制化PLC控制柜方案,靈活適配產線需求,助力客戶提升自動化水平。

上海金派科技有限公司的PLC控制柜以超融合架構與跨域協同能力帶領行業變革。設計團隊突破傳統IO限制,在單柜內集成視覺處理、運動控制與能源管理三大功能單元,如在光伏板檢測線中,通過千兆視覺總線實現PLC與AI質檢的納秒級同步,檢測速度提升至3片/秒。柜體采用石墨烯導熱層與液冷混合散熱方案,功率密度較傳統設計提高40%,同時通過ISO 50001能源管理體系認證。其創新的軟件定義硬件平臺,支持通過OTA遠程重構控制邏輯,滿足疫苗生產線快速轉產需求。自主研發,軟硬件協同升級,持續賦能智能制造場景。山東承接plc控制柜品牌

千余案例沉淀實戰經驗,用戶口碑持續積累,專注工業控制領域深耕。安徽專業plc控制柜安裝

上海金派科技有限公司的PLC柜在紡織行業智能化升級中發揮關鍵作用,通過高精度把控與能效優化技術助力企業實現生產。針對紡織機械高速運行中紗線張力波動、溫濕度敏感等挑戰,設計團隊采用模塊化冗余架構,通過EtherCAT總線實現多軸伺服電機的微秒級同步,將紡紗速度提升至每分鐘25000轉的同時,斷紗率降低至0.01%以下。例如,在智能織布機應用中,PLC柜集成AI視覺檢測系統,通過千兆工業以太網實時分析布面瑕疵,聯動PLC動態調整經緯密度,使品率提升至99.6%。柜體采用防靜電涂層與IP65防護等級,抵御棉絮堆積與車間濕氣侵蝕,內部電路通過2000小時粉塵耐受測試,確保在紡織廠高粉塵環境中的長期穩定運行。安徽專業plc控制柜安裝

- 安徽專業plc控制柜安裝 2025-07-07

- 上海配套電氣柜設計供應 2025-07-07

- 江西弱電電氣柜設計案例 2025-07-07

- 上海承接plc控制柜多少錢 2025-07-07

- 北京醫藥電氣柜設計圖紙 2025-07-07

- 山東化工plc控制柜組裝 2025-07-07

- 承包plc控制柜案例 2025-07-07

- 山西交流電氣柜設計案例 2025-07-07

- 內蒙古醫藥電氣柜設計公司 2025-07-07

- 北京承包plc控制柜品牌 2025-07-07

- 撫州DDSY電能表銷售 2025-07-07

- 合肥SANKEN三肯熔斷器價格 2025-07-07

- 隨州正規PCB設計銷售 2025-07-07

- 選擇日立PLC輸入模塊推薦廠家 2025-07-07

- 靜安區品牌宣傳海報設計性能 2025-07-07

- 山西哪里智慧應急數字駕駛艙 2025-07-07

- 松江區銷售預處理劑哪家好 2025-07-07

- 陜西加熱滴漆機維修 2025-07-07

- 惠州小型無刷減速電機哪家好 2025-07-07

- 廣東動力鋰電池保護板排行 2025-07-07